Графит

Графит является одной из аллотропических разновидностей углерода. Это полимерный материал кристаллического пластинчатого строения. Он образован параллельными слоями гексагональных сеток.

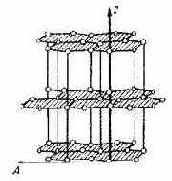

Кристаллическая решетка графита

В узлах каждой ячейки располагаются атомы углерода. Межатомное расстояние равно 0,143 нм. Между атомами действуют силы прочной ковалентной связи. Отдельные плоскости расположены на расстоянии 0,335 нм и связаны между собой ван-дер-ваальсовыми силами. Слоистая структура графита и слабая связь между соседними плоскостями обусловливают анизотропию всех свойств кристаллов графита во взаимно перпендикулярных направлениях. Между отдельными пластинками в решетке графита имеются свободные электроны, сообщающие графиту электро- и теплопроводность, металлический блеск.

Графит не плавится при атмосферном давлении, а при 3700°С сублимирует, минуя стадию плавления, с затратой значительной тепловой энергии на этот процесс.

Графит встречается в природе, а также получается искусственным путем. Качества природного графита невысоки, он содержит много примесей, порист, свойства почти изотропны. Поэтому его применяют лишь как антифрикционный материал и в электротехнике. Искусственные виды графита: технический и пиролитический. Эти виды графита обладают совершенной кристаллической структурой, высокой анизотропией свойств и являются высокотемпературными конструкционными материалами.

В качестве исходных материалов при производстве технического графита применяют твердое сырье — нефтяной кокс и каменноугольный пек в качестве связующего вещества. Заготовки формуются в процессе прессования или протяжки. Процесс графитизации осуществляется путем нагрева заготовок (обожженных при 1200°С) до 3000 С. Технический графит имеет степень анизотропии физико-механических свойств 3:1.

Паралитический графит получается из газообразного сырья. Он представляет собой продукт пиролиза углеводородов (метана), который осаждается на нагретых до 1000-2500 °С поверхностях формы из технического графита или керамики.

Полученный пирографит можно отделить от подложки и получить деталь или наносить его в виде покрытия на различные материалы с целью защиты их от действия высоких температур. Пирографит характеризуется степенью анизотропии, равной 100 (и более) : 1.

Для повышения качества технического графита применяется рекристаллизация при обжатии под давлением до 50 МП а и температуре свыше 2500°С, этим повышаются плотность и прочность графита.

Физико-механические свойства искусственного графита. Свойства графита зависят от природы исходного сырья, технологии получения, плотности, степени ориентации кристаллов и др.

Графит легко расщепляется по плоскости спайности. Твердость его небольшая. Плотность пористого графита составляет 200— 1200 кг/м3, конструкционного — 1500—1850 кг/м3, пирографита 960—2200 кг/м3. (Теоретическая плотность графита 2265 кг/м8.) Пористость может составлять 80 % и более.

Графит является очень хрупким материалом. Его прочность при сжатии выше, чем при изгибе и растяжении. Для графита характерно увеличение прочности и модуля упругости при нагреве. До температуры 2200— 2400°С прочность технического графита повышается на 40—60 % и лишь при дальнейшем нагреве прочность теряется. При температуре выше 1700°С проявляется ползучесть, которая имеет небольшую скорость при 2300—2900°С и напряжении 30—10 МПа. Графит хорошо проводит теплоту, поэтому его можно использовать и как проводник теплоты, и как теплоизолятор. Графит устойчив к воздействию тепловых ударов. Сочетание особых свойств графита делает его перспективным материалом высокой жаропрочности и теплозащитным материалом.

В условиях применения графита при высоких температурах, когда теплоотдача излучением является решающим фактором теплообмена, большое значение имеет степень черноты поверхности материала. Степень черноты графитовых материалов составляет 0,7—0,9, она возрастает при нагреве и шероховатости поверхности.

Графит обладает хорошими антифрикционными свойствами (f = 0,28), поэтому он применяется в качестве антифрикционных материалов, основным преимуществом которых является способность работать без смазывания в условиях высоких или низких температур, больших скоростей, агрессивных сред и т.п.

Недостатком графита является склонность его к окислению, начиная с температур 400—800°С, с выделением газообразных продуктов. Поэтому поверхность графита защищают введением легирующих добавок (Nb, Та, Si), которые делают структуру графита мелкозернистой, повышают его твердость и прочность, или нанесением защитных покрытий. Применяют силицирование графита путем обработки его поверхности парами кремнезема (при этом на поверхности графита образуется карбид кремния, обладающий высокой твердостью и прочностью) или нанесением покрытия из керамики.

Графит применяют в высоконагреваемых конструкциях летательных аппаратов и их двигателей, в энергетических ядерных реакторах, в качестве антифрикционного материала и в виде углеграфитовых волокнистых изделий.