Завертывание кондитерских изделий

Для завертывания кондитерских изделий применяются машины, в которые изделия подают вручную, и машины, в которые изделия подают на завертывание автоматически.

§ 1. Машины для завертывания карамели, конфет и ириса

В кондитерской промышленности наиболее широкое распространение получили машины для завертывания карамели, конфет и ириса как наиболее массовой продукции кондитерского производства. Эти машины обычно состоят из следующих основных узлов: питателей для изделий и оберточного материала, механизма подачи обертки (щипцов), ножниц для отрезания обертки, транспортирующих устройств — ротора или конвейера, завертывающих механизмов и привода.

Машины для завертывания карамели и конфет различают по расположению рабочего ротора (горизонтальному или вертикальному), по способам и видам завертывания (с двусторонней перекруткой концов этикетки, в «уголок», в одностороннюю перекрутку — «бантик», в обтяжку — при завертывании в фольгу и др.) и по способам питания изделиями (ручное или автоматическое) и оберточными материалами (рулонным, флатовым или комбинированным).

В настоящее время получили широкое распространение машины с горизонтально расположенным ротором для завертывания изделий в двойную перекрутку, реже — в «уголок», с ручными и автоматическими питателями для изделий преимущественно с рулонными питателями для оберточных материалов (производительность этих машин относительно небольшая — до 110...130 шт. в минуту) и машины с вертикально расположенным ротором, автоматическими питателями для изделий и рулонными питателями для оберточных материалов. Машины для завертывания карамели, конфет и ириса с вертикально расположенным ротором более совершенны и производительны по сравнению с машинами, имеющими горизонтальный ротор. У машин с вертикально расположенным ротором путь передачи с оберткой из питателя в рабочий ротор короче. Преимуществом таких машин является также то, что в них приводная часть обычно расположена в более удобном для обслуживания месте, в стороне от рабочей части автомата, а не под рабочим ротором, как в машинах с горизонтально расположенными роторами.

В качестве оберточного материала на этих машинах используют парафинированную бумагу плотностью 30...34 г/м для этикеток, парафинированную бумагу плотностью 25...30 г/м для подвертки и алюминиевую фольгу толщиной 0,07 мм.

Машина ЕФ для завертывания карамели и конфет. Предназначена для завертывания карамели и конфет различной формы и размеров, для чего она комплектуется сменными форматными деталями. Машина завертывает изделия с заделкой концов этикетки в перекрутку (см. рис. 8.1,а), с заделкой концов этикетки в «уголок» (см. рис. 8.1,в), для завертывания изделий куполообразной формы с заделкой концов упаковочного материала в затяжку (см. рис. 8.1,б).

Изделия завертывают в три обертки: подвертку и фольгу, подаваемые с рулонов, и флатовую красочную этикетку из писчей бумаги, подаваемую из кассеты.

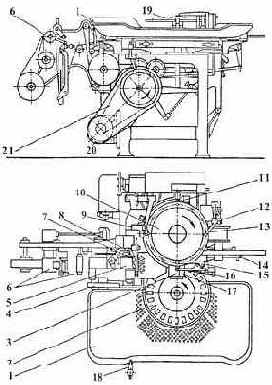

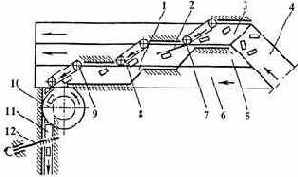

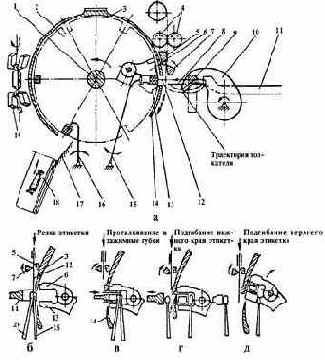

Машина (рис. 9.1) смонтирована на общей плите, установленной на стойках.

Рис. 9.1. Машина ЕФ с горизонтальным ротором

Все основные механизмы машины получают движение от укрепленных на валах кулачков через рычаги и тяги.

Изделия с приемного стола 1 вручную раскладывают в ячейки периодически вращающегося питающегося диска 2, который подает их к нижнему пуансону 3; одновременно к изделию подают оберточный материал. Механизм подачи обертки 6 разматывает подвертку и фольгу, а флатовые красочные этикетки, уложенные в кассету 5, подаются по одной штуке с помощью присосного механизма и отделяющей пластины 8.

Первые щипцы 4, передвигаясь, захватывают этикетку, фольгу и подвертку. На пути их движения расположены усики, удлиняющие путь прохождения этикетки, поэтому отрезанные ножницами 7 фольга и подвертка короче флатовой этикетки.

Первые щипцы 4 передают оберточный материал вторым щипцам 14, которые переносят его к изделию. В этот момент нижний пуансон 3 поднимается и выталкивает изделие из ячейки питающего диска 2. Верхний пуансон 19 опускается и прижимает оберточный материал к изделию. Зажатое между двумя пуансонами изделие с оберткой поступает в захваты периодически вращающегося ротора 10.

При приеме изделия с оберткой захваты горизонтального ротора 10 раскрываются рычагом 15, а затем закрываются, верхний пуансон 19 поднимается, нижний 3 опускается, а подвижный подгибатель 17 подгибает внутреннюю полочку этикетки. В процессе вращения ротора 10 наружная полочка этикетки закрывается и из обертки образуется трубка вокруг изделия. Далее изделие подводится ротором к загибающему устройству 9, где концы этикетки заделываются в виде носка, после чего оно проходит под прессом 11, проглаживается, затем захваты ротора открываются механизмом 13 и выбрасыватель 12 выталкивает завернутое изделие из захватов ротора на отводной лоток.

При отсутствии изделия в ячейке питающего диска контрольное приспособление 16, опускаясь, приводит в движение выключающий рычажок, который препятствует закрытию щипцов; щипцы в этом случае не захватывают обертку и механизм машины срабатывают в холостую. Муфта 18 служит для отключения машины без остановки электродвигателя 20. Ременная передача 21 закрыта ограждением.

В машинах с горизонтальным ротором питатели упаковочного материала осуществляют подачу нескольких заготовок (этикетки, фольги и подвертки) из рулонов от разных лент или этикетка подается из кассеты 5, куда заранее укладывают нарезанные заготовки. Если заготовки отрезают ножницами одновременно, то в этом случае из-под наружной этикетки всегда видна подвертка или фольга. Это происходит потому, что наружная этикетка должна покрыть больший периметр за счет толщины подвертки и фольги. Следовательно, этикетка должна быть на 0,5...1 мм длиннее подвертки. Выполнить такое условие можно при подаче флатовых этикеток из заранее заготовленного штабеля, как это происходит в комбинированном питателе, представленном на рис. 9.2.

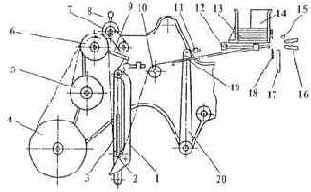

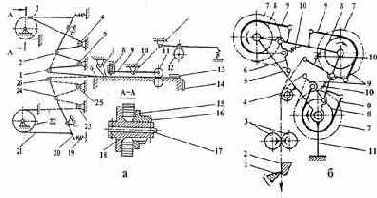

Рис. 9.2. Комбинированный питатель для рулонного упаковочного материала и нарезных этикеток

В питателе рулонный упаковочный материал, фольга 4 и подвертка 5 разматываются валиком б, будучи прижаты к его поверхности прижимным валиком 7, который при заправке отводится рукояткой 8.

Упаковочный материал огибает компенсирующий ролик 2, скользящий по прорези 3, и при опускании вниз нажимает на рычаг 1, который тягой 9 останавливает валик 6. Затем упаковочный материал, обогнув направляющий ролик 10, ложится на поверхность подвижного столика 19 с тормозной планкой 11 и неподвижного стола с направляющими устройствами 12. Они центрируют упаковочный материал относительно изделия. Столик 19 закреплен на подвижном рычаге 20, приводимом в движение кулачком.

В крайнем правом положении рычага 20 и столика 19 передний край рулонного упаковочного материала находится на 2 мм левее переднего края этикетки 13, в магазине 14. В таком положении нижняя этикетка и ленты упаковочного материала захватываются щипцами 16 и протаскиваются вправо на нужную длину. При этом столик 19 также перемещается вправо. Когда упаковочный материал подан на нужную длину, поднимающаяся вверх направляющая 17 и неподвижная направляющая 15 образуют петлю из упаковочного материала. Левая кромка этикетки проходит за плоскость ножниц 18. Смыкающиеся лезвия ножниц отрезают рулонный упаковочный материал так, что его левая кромка находится на 1...3 мм правее левой кромки верхней этикетки. Это зависит от хода направляющей 17. Поданный в таком виде комплект упаковочного материала позволяет получить более аккуратно завернутое изделие.

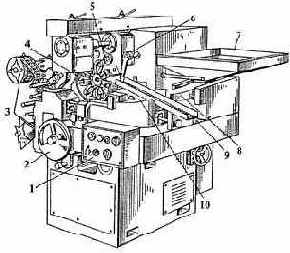

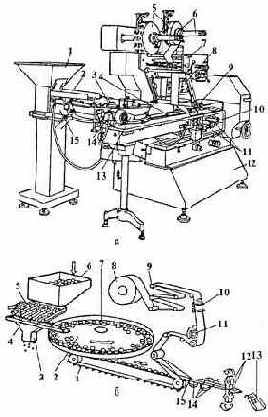

Рис. 9.3. Машина с вертикальным ротором для завертывания карамели

Машина ЕУ для завертывания карамели с вертикальным ротором.

На рис. 9.3 изображена заверточная машина, предназначенная для завертывания карамели в «перекрутку».

Машина имеет загрузочный бункер 7 с вибролотком 8 и питающим диском 10 с ячейками, из которых карамель вместе с отрезанной этикеткой подается в захваты 4 вертикального ротора. Концы обертки закручиваются лапками 5, вращающимися на консольных валах, в верхней зоне ротора. Завернутая карамель выталкивается из захватов ротора на приемный лоток 9 при помощи качающегося рычага 6. Рулонные этикетки и подвертка подаются с бобин 3.

Машина снабжена блокирующим устройством для автоматической остановки машины при отсутствии карамели или обертки и пультом управления 1.

Для ручного проворота предназначен штурвал 2. Рассмотрим более подробно питатели машины для изделий и упаковочного материала.

П и т а т е л ь д л я п о д а ч и к а р а м е л и. Имеет коническую ориентирующую поверхность и профильные гнезда и применяется при упаковывании карамели. Карамель поступает в бункер 1 (рис. 9.4), вибрирующий ворошитель 2 препятствует свободообразованию изделий в бункере. Из бункера карамель подается по вибролотку 6, установленному на упругих пластинчатых подвесках 7, прикрепленных к плите 5. К этой же плите на кронштейне крепится электромагнит 3. Обмотка электромагнита питается переменным током частотой 50 Гц. К лотку привернут якорь 4, который притягивается к электромагниту при его намагничивании. В электросхеме этого питателя отсутствует реостат, поэтому амплитуда колебаний лотка и скорость движения карамели по лотку постоянны. Ворошитель жестко соединен с вибролотком и колеблется с той же частотой.

Рис. 9.4. Питатель для подачи карамели

Количество карамели, поступающей из бункера, регулируют заслонкой 19. Крошка, попавшая с карамелью, просыпается через щелевые отверстия 18 в днище вибролотка 6. По вибролотку карамель направляется к вращающемуся диску, который получает вращение от пространственного кулачка 11 через цевочное колесо 10.

Центральная часть диска 9 выполнена в виде конуса, поэтому поступающая карамель скатывается к борту 17, по пути западая в профильные гнезда 16. Установленная над диском щетка 14 поправляет запавшие в гнезде изделия, а изделия, занявшие неправильное положение, выбрасываются на повторную ориентацию. Щетка приводится во вращение от главного вала через передачи 12 и 13. Перегородка 15 преграждает путь карамели, не сориентированной в гнезда, к узлу подачи на завертывание. По мере скопления карамели на диске лапка 8 поднимается и размыкает контакты в сети питания электромагнита

При завертывании конфет они подаются к лапкам операционного барабана с помощью ленточного питателя. Конфеты могут подаваться на питатель машины, от группового питателя или от индивидуального — ручного или механического.

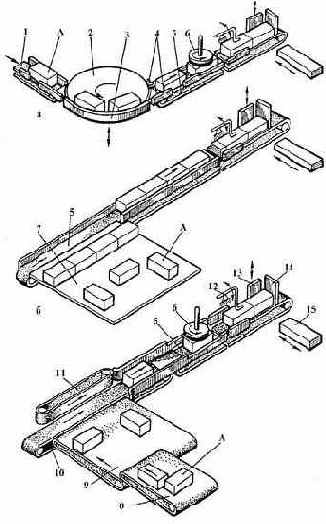

Рис. 9.5. Механический индивидуальный питатель для подачи конфет

Механический индивидуальный питатель. Питатель (рис. 9.5) состоит из трех продольных горизонтальных конвейеров 3, 5 и 6, над которыми установлены три вертикальных конвейера 7, 8 и 9 так, что направление их движения составляет острый угол с направлением движения продольных конвейеров. Скорости конвейеров возрастают от зоны подачи конфет к зоне выхода. Конфеты поступают на питатель широким ленточным конвейером 4, а отводятся вращающимся диском 12 непосредственно на конвейер 11 питателя машины, над которым установлена вращающаяся вокруг горизонтальной оси щетка 10, отбрасывающая несориентированные конфеты. Над продольными конвейерами установлены подпружиненные направляющие 1 и 2 и ряд неподвижных направляющих, дополнительно ориентирующих конфеты.

Ориентирование конфет длинной стороной по направлению движения происходит в результате их контакта при движении по продольным конвейерам с вертикальными конвейерами и направляющими.

При установке с заверточной машиной привод питателя управляется фотодатчиком питателя машины: при переполнении конвейера машины питатель прекращает подачу конфет. Габаритные размеры питателя (мм): 2300x800x900.

Питатель для подачи упаковочного материала. Подает этикетку и подвертку из рулона. Упаковочный материал может разрезаться ножницами или вращающимся ножом. Этикетки поступают в питатель (рис. 9.6,а) из рулона 3, а подвертка — из рулона 22. Каждая лента упаковочного материала поочередно огибает группу направляющих и натяжных роликов (для этикеток 1, 2, 4, 5, а для подвертки соответственно 23...26), образуя многопетлевую систему запаса ленты, чем обеспечивается большая равномерность ее натяжения.

Рис. 9.6. Питатели для подачи рулонного упаковочного материала:

а — с ножницами; б — с вращающимся ножом

Затем ленты, наложенные одна на другую, поступают на площадку 6 под тормозную фрикционную пластину 7. Выходящие из-под пластины ленты продвигаются под двуплечий рычаг 9. На одном плече рычага находится прижимное устройство 8, а на другом — один из непрерывно вращающихся подающих валиков 11.

Рычаг 9 поворачивается вокруг оси 10, которая получает движение от кулачкового механизма 12. Подающая лента проходит между неподвижным 13 и подвижным 14 лезвиями ножниц. В момент отрезания от лент заготовок упаковочного материала определенной длины валик 11 поднимается, прижимное устройство 8 опускается и подача упаковочного материала прекращается.

Рулон тормозится ленточным тормозом. Тормозное усилие зависит от перемещения рычага 20 под действием натяжения ленты 21. Пружина 19 стабилизирует натяжение ленты. Рулон фиксируется при повороте зажимного диска 15, на торце ступицы которого сделан винтовой срез. При зажиме рулона винтовой срез упирается в штырь 16, закрепленный на ступице диска 18, укрепленной на валу 17. При надевании зажимного диска штырь проходит через паз, расположенный в ступице диска.

Питатель для подачи упаковочного материала с вращающимся ножом изображен на рис. 9.6,б.

В качестве упаковочного материала используют этикетку, фольгу и подвертку, которые подают из рулонов 7. Рулоны устанавливают на раме 5, состоящей из рычагов, образующих треугольную конструкцию, в вершинах которой на вращающихся опорах закреплены бобинодержатели, снабженные тормозными дисками 8. Вся рама опорой 11 крепится к станине машины.

Упаковочный материал разматывается из рулона 7, огибает ролик рычага б, направляющий валик 4 и разматывающими валиками 3 подается к режущему механизму. Частота вращения разматывающих валиков 3 и ножа 1 рассчитана и синхронизирована так, что за один оборот ножа упаковка подается на длину этикетки, достаточную для нормального завертывания одной конфеты с четырех сторон. Режущий механизм состоит из неподвижной планки 2, имеющей режущую кромку, и подвижного (вращающегося) ножа 1.

Размотка рулона упаковочного материала приводит к тому, что рулон, обладая значительной массой, начинает вращаться быстрее, чем это необходимо. Излишняя размотка может привести к провисанию ленты упаковочного материала, перекручиванию и обрыву. Для уменьшения скорости размотки рулона к диску 8 бобинодержателя прижимается тормозная металлическая лента 9.

Один конец ленты неподвижен, а второй соединен с подвижным рычагом 6. Соединенная с рычагом 6 пружина 10 поворачивается к тормозному диску и замедляет вращение рулона. Когда упаковочный материал протягивается валиками 3 за счет натяжения бумаги рычаг 6 поворачивается таким образом, что контакт металлической ленты 9 с тормозным диском 8 ослабевает, благодаря чему рулон свободно поворачивается на бобинодержателе. Периодическое торможение регулируется величиной прижимного усилия ленты 9 к тормозному диску 8. Если по какой-либо причине изделие не поступило в ротор автомата, система блокировки отключит привод ножа 1 и разматывающих роликов.

Машина для индивидуального завертывания карамели. Предназначена для индивидуального завертывания карамели в термосвариваемую пленку с нанесенным на нее красочным рисунком. Благодаря линейной схеме упаковывания машины такого типа имеют высокую производительность и у нее почти полностью отсутствуют сложные кулачковые механизмы.

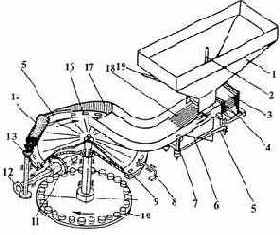

Машина (рис. 9.7,а) состоит из трех последовательно связанных между собой питателей 2, 3, 4 карамели; питателя 7 для упаковочного материала, устройства 9 для формования из ленты упаковочного материала пустотелой трубы; двух пар роликов 11 для сваривания продольного шва и двух роторов 10 для сваривания и отрезания поперечного шва.

Питатель 2 вибрационного типа снабжен приемным бункером 1 и электромагнитом 15.

Дисковый питатель 3 имеет отверстия-ячейки, в которые укладывают изделия. Двигатель 14 через угловой редуктор приводит во вращение щетку 13, отбрасывающую изделия, не попавшие в ячейки.

Питатель 4 представляет собой ленточный конвейер, на котором расположены с постоянным шагом перегородки-гонки. Между перегородками располагается по одному изделию.

Рис. 9.7. Машина для завертывания карамели в термосвариваемую пленку

а — общий вид; б — технологический процесс

Питатель для упаковочного материала 7 имеет штанги 6, на которых крепят рулоны 5. Система разматывающих роликов, фотоэлементов и контрольных щупов обеспечивает заданное ориентированное расположение рисунка на изделии и автоматическую подачу ленты из нового рулона.

Все механизмы машины расположены на станине 12. Управление машиной осуществляется с пульта 8.

Технологический процесс упаковывания протекает следующим образом. Засыпанные в бункер 6 (рис. 9.7,б) изделия распределяются на желобчатой поверхности 5 в несколько потоков и в один поток на вибролотке 4. Дно вибролотка имеет отверстия, через которые в приемный ящик 3 ссыпается карамельная крошка.

С вибролотка изделия поступают на непрерывно-вращающийся диск 2 с расположенными по периферии отверстиями-ячейками 7. Внутренняя поверхность диска выполнена конической, поэтому изделия скатываются в ячейки. Когда изделия проходят над ленточным конвейером 1, расположенным по касательной к диску, они падают на него и направляются к узлу завертывания (формующей головке) 15.

Упаковочный материал из рулона 8 разматывается с помощью приводных 11 и поддерживающих 9 роликов. Для ориентированного расположения рисунка на ленте имеются черные полоски, которые через определенные промежутки времени пересекают луч фотоэлемента 10. Поступающие от него сигналы перерабатываются блоком информации и скорость размотки несколько увеличивается или уменьшается.

С помощью формующей головки 15 лента упаковочного материала преобразуется в трубу, внутрь которой с конвейера 1 поступают изделия. Нагретые вращающиеся ролики 14 сваривают продольный шов упаковочного материала, а роторы 12 — поперечный шов. Роторы 12 снабжены лезвиями, которые перерезают упаковку в месте поперечной сварки. Упакованное изделие выходит из машины по лотку 13.

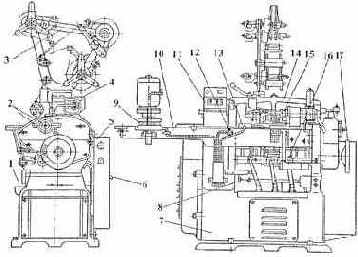

Машина ЗКЦА с вертикальным ротором. Предназначена для завертывания мягких глазированных и неглазированных конфет в перекрутку в три обертки: рулонную этикетку, фольгу и подвертку. Машину устанавливают в поточных линиях.

Преимущество машины — короткий путь подачи изделий в заверточный механизм благодаря вертикальному расположению рабочего ротора и наличию ряда устройств в питателе и механизме завертывания.

Машина ЗЦКА (рис. 9.8) состоит из станины 7, ленточного транспортерного питателя 10, щетки 9, механизма разматывания обертки с бобинодержателями 3, механизма подачи и отрезания обертки 15, механизма завертывания 14, механизма блокировки подачи обертки 5, щупа 13, светильника с фотосопротивлением 12, защелок 8, лотка 6, поддона 1, счетчика количества завернутых конфет 16, тормоза 2, пульта управления 11, электрощита 4, устройства 17 для ручного проворота автомата.

Привод всех механизмов осуществляется от электродвигателя. Валы и кулачковые механизмы, связанные системой рычагов с рабочими органами машины, приводятся в движение через систему ременных и зубчатых передач.

На рис. 9.9 показаны принципиальная схема и последовательность операций завертывания изделия (до закрутки концов обертки).

Основные операции завертывания (рис. 9.9, а) протекают в трех рабочих позициях (I, II и III) шестипозиционного вертикального заверточного ротора 2, закрепленного на горизонтальном валу 1.

Рис. 9.8. Машина БКЦА с вертикальным ротором для завертывания конфет

Вал 1 периодически поворачивается на 60°. При положении ротора 2 в позиции I толкатель 11 подает предварительно отрезанное от жгута 9 изделие на нижнюю губку 13 ротора. Между изделием и ротором находится обертка 12, которая при поступлении изделия в ротор облегает его с трех сторон (рис. 9.9,б,в). Затем подвижная губка 6 ротора зажимает изделие с оберткой, а подгибатель 14 загибает нижний край оберточного материала (рис. 9.9,г). При повороте ротора верхний край оберточного материала загибается, наталкиваясь на неподвижный щиток 3 (рис. 9.9,д).

В позиции II концы обертки захватываются непрерывно вращающимися лапками 19, которые по мере закручивания сближаются во избежание обрыва концов этикетки. В позиции III завернутое изделие выталкивателем 16 подается на наклонный лоток 17, с которого оно скатывается на отборочный, жгут упирается во вращающийся нож 10. Затем толкатель возвращается в исходное положение, обходя снизу неподвижный столик 8, по которому перемещалось изделие.

На рис. 9.9, б показаны рабочие органы, облегчающие ввод изделий с оберткой в ротор: направляющая рамка 15 и рамка прижима обертки 20 (последняя показана только на рис. 9.9, б, в. г, д). Направляющая рамка 15 периодически выходит из ротора и доходит до обертки 12. К ней толкатель 11 прижимает обертку и изделие, которые затем вводятся толкателем и рамкой в ротор.

Рис. 9.9. Технологическая схема машины ЗКЦА:

а — рабочие позиции ротора; б, в, г, д, — последовательность упаковывания в первой позиции ротора

Выступающие за изделие края оберточного материала прижимаются к направляющей рамке 15 рамкой прижима 20. Оберточные материалы непрерывно подаются вращающимися роликами 4, а обертка отрезается с помощью непрерывно вращающегося ножа 7 и неподвижного ножа 5. Режущая кромка неподвижного ножа расположена наклонно, что улучшает процесс резания упаковочного материала.

Рассмотренная выше машина может быть использована в линии по производству конфет с подачей их от питателя, который представляет собой систему ручейковых конвейеров (по числу машин в линии), а также отдельно от индивидуальных (ручного и механического) питателей. Индивидуальный ручной питатель представляет собой неподвижный столик, примыкающий непосредственно к транспортеру питателя машины.

Индивидуальный механический питатель А2-ШПШ. Состоит из двух последовательно подающих конвейеров, узкого поперечного конвейера и установленного над ним вертикального конвейера (габаритные размеры питателя, мм: 795x770x910; масса 240 кг; производительность — по заверточной машине). В групповой питатель конфеты поступают от глазировочной машины; в индивидуальный — подаются оператором.

При установке машины в линию (рис. 9.10, а) конфеты А из ручейкового конвейера 1 питателя, к которому машина устанавливается под углом 90° или другим углом, вращающимся диском 2, огражденным подвижной направляющей 3, подаются между неподвижными направляющими 4 на конвейер 5 питателя машины. Конфеты, поступившие на конвейер питателя в положении на ребре, укладывается щеткой 6 плашмя или сбрасываются с конвейера через пониженные участки направляющих 4. Конфеты на конвейер питателя должны поступать уже сориентированными по длинной стороне. При переполнении питателя машины подвижная направляющая 3 опускается под действием электромагнита, которым управляет фотоэлектрический датчик питателя машины, и конфеты сбрасываются.

При питании машины от индивидуального ручного питателя (рис. 9.10, б) оператор перекладывает сориентированные конфеты А со столика 7 непосредственно на конвейер 5 питателя машины.

При питании машины от индивидуального механического питателя А2-ШПШ ( рис. 9.10, в) первый подающий конвейер 8 подает конфеты А на второй подающий конвейер 9. Так как скорость последнего значительно больше скорости первого, между конфетами создаются интервалы. Конфеты, подходя к поперечному конвейеру 10, под действием трения о его поверхность и движения вертикального конвейера 11 поворачиваются длинной стороной по ходу движения. Сориентированные по ходу движения конфеты поступают на конвейер 5 питателя машины. Так же, как и в случае установки машины в линию, конфеты, поступившие на конвейер питателя в положении на ребре, укладываются щеткой 6 плашмя или сбрасываются с конвейера через пониженные участки направляющих

При переполнении питателя машины привод питателя конфет А2-ШПШ выключаются по сигналу фотоэлектрического датчика, установленного на питателе машины.

Рычаг 12 контролирует наличие конфеты Если конфета отсутствует, рычаг поворачивается и через конечный выключатель блокирует подачу обертки.

Конвейер 5 питателя машины направляет конфеты к неподвижному упору 14, расположенному между толкателем 15 и рамкой 13. Конфета сталкивается толкателем 15 с конвейера 5 в ротор завертывающей машины. Перед началом движения толкателя подвижная рамка 13 освобождает путь движения конфеты.

Рис. 9.10. Схемы подачи конфет к заверточным машинам:

а — от линии, б — от индивидуального ручного питателя, в — от индивидуального механического питателя