Теплообменные аппараты для нагревания, уваривания и темперирования

В кондитерском производстве для тепловой обработки сырья, полуфабрикатов — нагревания, выпаривания (уваривания) растворов, а также для растворения сырья применяются различные аппараты периодического и непрерывного действия.

К аппаратам периодического действия относятся:

открытые варочные котлы, в том числе диссуторы — одностенные варочные котлы с барботером и змеевиковым обогревателем для растворения сахара;

сферические вакуум-аппараты для уваривания начинок;

универсальные вакуум-аппараты.

К аппаратам непрерывного действия относятся:

растворители для приготовления сиропа, в том числе секционные, шнекового типа и др.;

змеевиковые вакуум-аппараты, работающие под разрежением (преимущественно для уваривания карамельной массы) или без разрежения — с пароотделителем (для уваривания фруктово-ягодных начинок, различных конфетных, ирисных, пастило-мармеладных и других кондитерских масс);

змеевиковые помадоварочные колонки с пароотделителем для уваривания помадных сиропов, работающие без разрежения;

теплообменные аппараты пленочного типа.

Для темперирования различных кондитерских масс применяются темперирующие машины, в том числе:

цилиндрические темперирующие машины — сборники периодического действия с пароводяной рубашкой и мешалкой для темперирования начинок, какао-тертого, конфетных, шоколадных и других масс;

шнековые автоматические машины непрерывного действия для темперирования шоколадных масс.

Для создания и поддержания в вакуум-аппаратах разрежения устанавливаются конденсаторы смешения с мокровоздушными поршневыми или ротационными водокольцевыми вакуум-насосами. Для подачи в аппараты смесей и для отвода готовых масс используют плунжерные, шестеренные или ротационно-зубчатые насосы.

Открытые варочные котлы. Применяются для растворения, уваривания или подогрева различных кондитерских масс.

В кондитерской промышленности применяются двустенные открытые варочные котлы различной вместимости (150, 60 и 12 л), опрокидывающиеся (с поворотной чашей) и неопрокидывающиеся (стационарные), без мешалок и с механическими мешалками, причем последние используются иногда в качестве рецептурных темперирующих сборников в конфетном или других производствах.

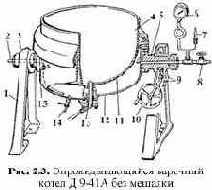

Варочный котел Д9- 41А вместимостью 150 л, опрокидывающийся, без мешалки. Котел (рис. 2.3) состоит из медной полусферической чаши 11 с отбортованным фланцем и цилиндрической обечайкой 4 с носиком для слива готовых масс. Чаша котла помещена в стальную сварную паровую рубашку 12. При помощи стального кольца, прокладки и болтов фланцы медной чаши и стальной рубашки соединяются между собой. Полость между чашей и стальной рубашкой образует паровое пространство.

Котел монтируется с помощью пустотелых цапф 3 и 5 и подшипников на чугунных стойках 1. Греющий пар подается через цапфу 5, и вентиль 8. Конденсат отводится по отводной трубке 2 — через цапфу 3, а спускается — через кран 14. Один конец отводной трубки 2 расположен в нижней части паровой рубашки для устранения возможности заполнения парового пространства конденсатом. Котел снабжается конденсатоотводчиком.

Воздух из парового пространства продувается через спускной кран 15. На входной трубе для пара устанавливается предохранительный клапан 7, срабатывающий в случае повышения давления сверх установленного, и манометр 6 — для контроля за давлением пара.

Готовая масса выгружается путем опрокидывания чаши при помощи червячной пары 9 и маховика 10 с рукояткой, смонтированных на цапфе 5 и стойке. Выгрузка массы и

Перед загрузкой котла открывают кран 15 для продувки и спуска воздуха и кран 14 для спуска конденсата, открывают вентиль 8 для подачи греющего пара и продувают паровое пространство котла, затем закрывают продувные краны, включают конденсатоотводчик и постепенно (во избежание гидравлических ударов) увеличивают подачу греющего пара до нормального давления.

В процессе работы котла по манометру 6 контролируют давление греющего пара, не допуская повышения его сверх нормативного, и периодически выпуская воздух через воздушный кран 15. После разгрузки котла по окончании работы прекращают подачу пара, спускают конденсат, котел моют и высушивают.

Готовую массу из неопрокидывающихся котлов выгружают через сливной штуцер с затвором или краном.

Для интенсификации процессов растворения, нагревания или уваривания в открытых варочных котлах вместимостью 60 и 150 л устанавливают механические мешалки.

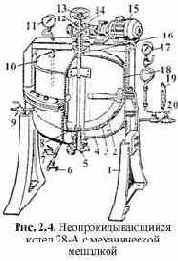

Варочный котел 28-А вместимостью 150 л, неопрокидывающийся, с механической мешалкой. Благодаря наличию мешалки котел может быть использован для уваривания густых масс, например ирисных, или в качестве темперирующего рецептурного сборника для конфетных и других масс.

Пар для подогрева подводится через вентиль 20. Конденсат отводится через вентиль 6 в нижней части паровой рубашки, а спускается через кран 7. К котлу подсоединяется конденсатоотводчик.

Котел имеет крышку 10 с люком для загрузки и осмотра и штуцером 16 для отвода вторичного пара. В процессе варки масса в чаше перемешивается якорной мешалкой 2, проводимой в движение электродвигателем 15 через червячный редуктор 14. В нижней части котла расположен штуцер 5 для спуска готовой массы, который во время варки перекрывается клапаном 8. При разгрузке котла отверстие штуцера открывается путем поднятия клапана 8 вверх при помощи вертикального винта 12 с маховичком 13. Котел снабжен манометром 17, предохранительным клапаном 19, манометрическим термометром 11 и краном для спуска воздуха 9.

Диссуторы. Применяются для растворения сахара, приготовления сиропов, роспуска возвратных отходов и т.п.

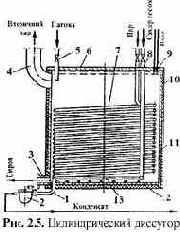

Диссутор представляет собой металлические емкости цилиндрической

На рис. 2.5 показан диссутор цилиндрической формы. Он состоит из стальной обечайки 11, наклонного или сферического днища 12, люка 9 для загрузки сахара и подачи воды, паропровода 8 с барботером 13, змеевика 7 для подогрева смеси, крышки 6, трубопровода 5 для подачи патоки или инвертного сиропа и трубы 4 для отвода вторичного пара.

Наружная поверхность диссутора покрыта изоляцией 10. Через штуцер 3 отводится готовый сироп, через штуцер 1 - конденсат в конденсатоотводчик 2.

Размеры диссуторов могут быть различными в зависимости от требуемого количества сиропа.

Недостатки диссуторов: невысокое качество получаемого сиропа, периодичность процесса и применение ручного труда.

Сферические вакуум-аппараты. Предназначены преимущественно для уваривания различных начинок, также для приготовления конфетных, ирисных, мармеладных и других кондитерских масс. Для снижения температуры кипения масс процесс в этих аппаратах проводят под разрежением, что улучшает качество масс по сравнению с увариванием масс в открытых варочных котлах при атмосферном давлении.

Сферические вакуум-аппараты бывают с механической мешалкой и без нее; устройство их аналогично. Наиболее распространены аппараты с мешалкой.

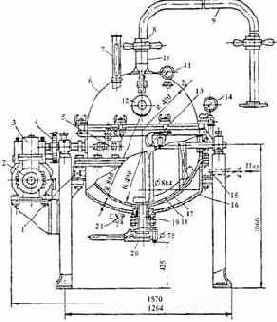

Сферический вакуум-аппарат 31-А вместимостью 150 лс механической мешалкой. Представляет собой стационарный двутельный варочный котел (рис. 2.6), внутри которого установлена двухлопастная горизонтальная мешалка 18. Котел аппарата имеет медную чашу 17 с отбортованным фланцем. Чаша помещена в стальную паровую рубашку 16, на которой с правой стороны находится патрубок 15 с вентилем, манометром 14 и предохранительным клапаном. С другой стороны паровой рубашки расположен воздушный кран 1 для продувки парового пространства и патрубок 21 для спуска конденсата и присоединения конденсатоотводчика.

Рис. 2.6. Сферический вакуум-аппарат 31-А с механической мешалкой

К чаше котла при помощи фланцевого соединения с прокладкой и откидных болтов присоединяется медный колпак б, на котором установлены вакуумметр 11, термометр 7 и воздушный кран.

Для наблюдения за ходом процесса предусмотрено два смотровых окна 12. Колпак заканчивается трубкой 10. Внутри колпака перед входом в трубу установлен отбойник для предотвращения уноса массы в вакуум-линию. К трубе 10 при помощи накидной гайки 8 крепится трубопровод 9, соединяющий аппарат с конденсатором смешения мокровоздушного вакуум-насоса.

Аппарат загружают увариваемой массой через загрузочный кран 5, а разгружают через спускной штуцер 19 с затвором 20, для взятия проб служит кран 13. Мешалка 18 приводится во вращение электродвигателем 2 через червячный редуктор 3 и пару зубчатых колес 4.

При загрузке всасывающий гибкий шланг одним концом присоединяют к загрузочному крану 5, а другой помещают в емкость с массой, предназначенной для уваривания. Затем открывают кран 5 и включают вакуум-насос. Под воздействием разрежения масса засасывается внутрь аппарата; при этом за процессом загрузки наблюдают через смотровое окно 12.

По окончании загрузки аппарата снимают шланг, закрывают загрузочный кран 5, включают мешалку, открывают продувочные краны, обводной вентиль у конденсатоотводчика и вентили, подающие греющий пар в паровое пространство и охлаждающую воду в конденсатор смешения вакуум-насоса (на рис. 2.6 не показан). После того как воздух и конденсат удалены из парового пространства и трубопроводов, закрывают продувочные краны, включают конденсатоотводчик и подают греющий пар.

По окончании уваривания прекращают подачу пара и охлаждающей воды в конденсатор, выключают вакуум-насос и мешалку, открывают воздушный кран, установленный в верхней части колпака 6, и затвор 20 для выгрузки уваренной массы.

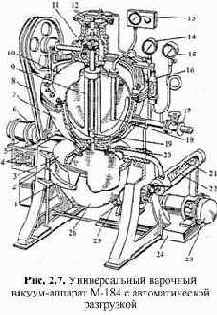

Универсальный варочный вакуум-аппарат. Предназначен для уваривания ирисной, карамельной и желейной масс, начинок и других кондитерских масс в небольших количествах.

Верхний двутельный котел 7 служит для уваривания массы (при атмосферном давлении) и представляет собой полусферическую медную чашу, заключенную в чугунную паровую рубашку. В которую через вентиль 17 подается греющий пар. Конденсат отводится через патрубок 5.

Во время уваривания масса в чаше перемешивается якорной мешалкой 9, привод которой осуществляется от электродвигателя 6 через ременную передачу 8 и конический редуктор 11.

Чаша верхнего котла закрыта крышкой 10 с приемной воронкой и штуцерами для загрузки и отвода вторичного пара. Через штуцер 20, который закрывается клапаном 19, уваренная масса выпускается в нижний котел. Клапан 19 открывается при помощи вертикального штока, связанного с пневматическим клапаном 12.

Перед сливом массы нижний котел 26 прижимают к крышке 3 нижнего котла при помощи ножной педали. Нижний приемный котел представляет собой медный сосуд с полусферическим днищем. Цапфы этого котла свободно лежат в гнездах поворотной вилки 1, которая находится на оси 2, укрепленной на левой стойке станины.

По окончании процесса уваривания вилка 1 с котлом 26 поворачиваются вокруг оси и нижний котел выводится из-под крышки 3 для разгрузки. В крышке 3 имеется два смотровых окна для наблюдения за процессом спуска массы из верхнего котла.

Аппарат снабжен манометрическим термометром 13, манометром 15, вакуумметром 14, предохранительным клапаном 16 и кнопочным управлением 4 электродвигателями.

Ротационный мокровоздушный вакуум-насос 23, откачивая через конденсатор 21 воздушно-водяную смесь, создает разрежение в нижнем котле и в пневматическом клапане 12, который открывает отверстие для спуска массы в нижний котел 26. При этом благодаря разрежению ускоряется переход массы в котел и происходит процесс интенсивного самоиспарения, ведущий к дополнительному удалению влаги из массы, отсасываемой из верхнего котла в нижний. За счет самоиспарения влаги температура массы значительно снижается.

Встроенный в аппарат малогабаритный мокровоздушный водо-кольцевой вакуум-насос 23 смонтирован на отдельной плите 24, укрепленной на стойках аппарата, и приводится в движение от электродвигателя 25.

Конденсатор 21 представляет собой трубу, один конец которой присоединяется к крышке 3 аппарата, а другой — к насосу. Внутри конденсатора через трубку 22 с отверстиями подводится холодная вода, которая выходит тонкими струйками и создает водяную завесу, конденсируя вторичный пар.

В верхний котел загружают компоненты смеси или предварительно приготовленную смесь увариваемой массы, включают пар и мешалку.

Контроль за температурой массы проводится по контактному манометрическому термометру 13, термобаллон 18 которого погружен в увариваемую массу. Как только ее температура достигнет требуемого значения, автоматически включаются перепускной клапан 12 для выгрузки массы в нижний котел, и электродвигатель 25 ротационного вакуум-насоса и открывается вентиль подачи воды в конденсатор. Когда уваренная масса полностью перетечет в нижний котел, останавливают вакуум-насос,закрывают вентиль подачи воды в конденсатор и осуществляют выгрузку уваренной массы.

Змеевиковые вакуум-аппараты. Предназначены главным образом для приготовления карамельной массы путем выпаривания избыточной влаги из карамельного сиропа.

Змеевиковые аппараты также широко применяются в сироповарочных комплексах при приготовлении сиропа, в агрегатах для фруктово-ягодных начинок, в универсальных комплексах для уваривания конфетных, ирисных, желейных, мармеладных и других масс.

Кондитерская промышленность оснащена в основном унифицированными змеевиковыми аппаратами.

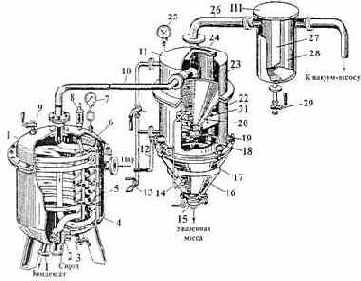

Унифицированный змеевиковый вакуум-аппарат 33-А с ручной выгрузкой массы (рис 2.8) состоит из трех частей: греющий I, выпарной II и сепаратора-ловушки III. Греющая и выпарная части соединены между собой трубопроводом. Ловушку устанавливают на трубопроводе, соединяющем выпарную камеру с конденсатором смешения и вакуум-насосом.

Рис. 2.8. Унифицированный змеевиковый вакуум-аппарат 33-А с ручной выгрузкой массы

Греющая часть I представляет собой цилиндрический стальной корпус 4 с приваренным к нему штампованным стальным днищем в нижней части и съемной крышкой 6. Внутри корпуса смонтиро-

ван медный змеевик 5, имеющий два ряда витков, соединенных между собой последовательно. Нижний конец змеевика присоединен к трубопроводу от сиропного плунжерного насоса, питающего вакуум-аппарат, а верхний — к соединительному трубопроводу 10, идущему в выпарную часть вакуум-аппарата, которая в свою очередь соединяется трубопроводом с конденсатором смешения поршневого мокровоздушного вакуум-насоса.

В верхней части корпуса 4 греющей части аппарата расположен штуцер для подачи греющего пара: на крышке смонтированы манометр 7, предохранительный клапан 8 и кран 9 для выпуска воздуха. В днище аппарата установлен штуцер 2 для подачи сиропа, штуцер 1 для спуска конденсата и кран 3 для продувки аппарата.

Выпарная часть II вакуум-аппарата состоит из двух стальных обечаек — верхней 23 и нижней 22 — и нижнего стального конуса 17, соединенных между собой фланцами и откидными болтами. Между обечайками расположена конусная мерная чаша 20, горловина которой перекрывается клапаном 18. Конусная чаша, полость верхней обечайки и сферическая стальная крышка образуют верхнюю вакуум-камеру вместимостью 140 л. Для предотвращения застывания увариваемой массы на стенках конусной чаши 20 с наружной стороны смонтирован змеевик 21, в котором циркулирует греющий пар, подаваемый через трубку 14.

Верхний внутренний клапан 18, открываемый и закрываемый с помощью рукоятки 12, служит для обеспечения непрерывности процесса уваривания (при выгрузке готовой массы он перекрыт) и для выпуска из верхней камеры в нижний приемный конус карамельной массы, скапливающейся во время разгрузки аппарата.

На верхней обечайке вакуум-камеры со стороны рабочего места смонтирован вакууметр 25 для контроля за разрежением.

Нижний конус 17 вакуум-камеры для предотвращения застывания подготовленной к выгрузке карамельной массы на 3/4 высоты омывается греющим паром, подаваемым в паровую рубашку 16 по трубке 14. Воздух из рубашки 16 выпускается через воздушный кран, а готовая карамельная масса — через наружный клапан 15с рукояткой. За выходом массы можно наблюдать через смотровые стекла 19 в нижней приемной части вакуум-камеры. Для сообщения верхней вакуум-камеры с нижним приемником и нижнего приемника с атмосферой служит соединительная трубка с кранами 11 и 13.

Выпарная часть вакуум-аппарата крепится на тягах к потолку или на кронштейнах к стене.

Змеевиковые вакуум-аппараты этого типа удобны для установки в поточных линиях производства карамели и не требуют сооружения специальных площадок для монтажа греющей части аппарата.

Кроме того, греющая часть вакуум-аппарата вместе с плунжерным сиропным насосом и вакуум- насосом может быть установлена на некотором расстоянии от выпарной части вакуум-аппарата или в другом помещении, что обеспечивает лучшее санитарное состояние цеха.

Сепаратор-ловушка III, предназначенная для задерживания частиц карамельной массы, уносимых вторичным паром, представляет собой цилиндрический стальной сосуд 28 с плоской крышкой и перегородкой 27 внутри, расположенной напротив входного патрубка. Задержанные частицы карамельной массы отводятся через нижний патрубок ловушки с краном 29 для последующей переработки.

Карамельный сироп из расходного сиропного бака плунжерным насосом непрерывно нагнетается в змеевик аппарата под давлением 0,4 МПа. Одновременно в корпус греющей части аппарата через штуцер подается греющий пар. В паровом пространстве аппарата греющий пар омывает змеевик 5 и конденсируется. Конденсат непрерывно отводится через штуцер 1 в конденсатоотводчик.

Давление греющего пара контролируется манометром 7, в случае увеличения давления пара сверх допустимого срабатывает предохранительный клапан 8.

Поступающий в сдвоенный змеевик карамельный сироп поднимается сначала по виткам внутреннего змеевика, затем переходит по вертикальной соединительной трубке в нижний виток наружного змеевика и движется далее вверх по его виткам. Из верхнего витка наружного змеевика карамельная масса переходит по соединительному трубопроводу 10 в вакуум-камеру аппарата, в которой с помощью конденсатора смешения создается разрежение, поддерживаемое поршневым мокровоздушным вакуум-насосом, присоединяемым к вакуум-камере. Уваренная в змеевике карамельная масса непрерывно поступает в вакуум-камеру, при этом процесс уваривания массы до конечной влажности 1,5...2,5 % продолжается благодаря интенсивному самоиспарению влаги в разреженном пространстве.

Вторичный пар, выделившийся из сиропа при его уваривании, и воздух, подсасываемый при периодической разгрузке вакуум-камеры, устремляются из вакуум-камеры по трубопроводу 26 через ловушку 28 в конденсатор смешения, куда непрерывно подается охлаждающая вода.

Вторичный пар охлаждается и конденсируется.

Поступающий в конденсатор вторичный пар занимает значительный объем (1 кг пара равен 10 м3), при превращении пара в воду 1 кг воды занимает объем около 1,0 л. Благодаря такому резкому сокращению объема и создается разрежение в конденсаторе и вакуум-камере. Образующаяся в конденсаторе водовоздушная смесь откачивается вакуум-насосом, благодаря чему постоянно поддерживается разрежение в конденсаторе и вакуум-камере.

Расположенный у сферической крышки вакуум-камеры отбойник 24 препятствует уносу карамельной массы в конденсатор.

По мере накопления готовой массы в вакуум-камере ее периодически, через каждые две минуты, выгружают, не нарушая непрерывности процесса уваривания.

Для выгрузки скопившейся готовой карамельной массы из нижнего конуса 17 вакуум-камеры при закрытом верхнем клапане 18 открывают нижний клапан 15 и одновременно соединяют нижний конус с атмосферой, открывая воздушный кран 13. После выгрузки массы закрывают нижний клапан 15 и кран 13, затем перед открыванием верхнего клапана 18 выравнивают давление в обеих частях вакуум-камеры, для чего при закрытом нижнем клапане 15 открывают кран 11, соединяющий верхнюю и нижнюю части камеры. После этого закрывают кран 11, открывают верхний клапан 18 и процесс уваривания продолжается в обеих частях вакуум-камеры.

Выпускают два типоразмера унифицированного аппарата 33-А, различающиеся между собой лишь площадью поверхности теплообмена змеевиков и высотой нагревательной части. Производительность этих аппаратов составляет 500 и 1000 кг/ч карамельной массы.

Унифицированный змеевиковый вакуум-аппарат может быть снабжен механическим или вакуумным устройством для автоматической выгрузки массы.

Аппарат пускают в работу по окончании монтажа и только после гидравлических испытаний на давление, которое должно быть дольше рабочего на 25 %.

Перед началом работы аппарат нужно прогреть; для этого следует открыть общий паровой вентиль и вентили для продувки змеевика и подогрева вакуум-камеры; избыточное давление пара при этом должно быть не более 0,2 МПа.

После прогрева аппарата необходимо закрыть вентиль продувки змеевика, а затем клапаны вакуум-камеры и нижнего приемного конуса, включить мокровоздушный вакуум-насос, открыть кран на сиропном трубопроводе, включить продуктовый насос (если аппарат оснащен автоматической выгрузкой, включить автомат выгрузки) и открыть вентиль на паровой линии для постепенного получения рабочего давления, указанного в паспорте.

Во избежание засахаривания змеевик не менее двух раз в смену промывают горячей водой температурой примерно 90°С, пропуская ее через сиропный расходный бак, сиропный насос и аппарат. При этом смывные сладкие воды отводят по специальным трубопроводам в сборник и после фильтрования используют для приготовления сиропов и начинок.

Для удаления образующегося в процессе эксплуатации вакуум-аппарата нагара и накипи змеевик примерно раз в декаду подвергают тщательной протравке 2—3%-ным раствором каустической соды — гидроксидом натрия (или для ускорения протравки — 5%-ным раствором) в течение 30—40 мин, пропуская раствор через сиропный бак, плунжерный насос, змеевик вакуум-камеру и обратно. После протравки аппарат тщательно моют горячей водой.

При использовании змеевиковых вакуум-аппаратов для уваривания фруктово-ягодных начинок от начальной влажности 40...50 % до конечной 17...20 % избыточное давление греющего пара поддерживают в пределах 0,3...0,4 МПа, а объем вакуум-камеры для предотвращения уноса массы в конденсатор с вторичным паром увеличивают 5...7 раз; кроме того, устанавливают ловушку, а остаточное давление в вакуум-камере поддерживают на уровне 45 кПа.

На практике начинки уваривают в змеевиковой греющей части аппаратов без вакуума. При этом вместо вакуум-камеры для отсоса вторичного пара используют пароотделитель с вентилятором. Греющую часть змеевиковых аппаратов с пароотделителями используют также для непрерывного уваривания конфетных, ирисных, мармеладных и других кондитерских масс.

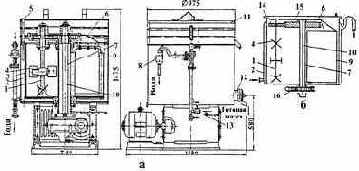

Машина МТ-250 для темперирования кондитерских масс. Эта машина предназначена для смешивания и темперирования различных кондитерских масс: начинок, конфетных, шоколадных и мармеладах масс, какао тертого и т.п.

Машина МТ-250 (рис. 2.9) представляет собой цилиндрическую емкость 3 вместимостью 100 и 250 м3 с рубашкой 2 для пароводяного обогрева с комбинированной мешалкой внутри.

Масса поступает в машину при помощи насоса или вручную через верхнюю откидную крышку 11. В рубашку 2 подается пароводяная смесь для обогрева темперируемой массы или вода для охлаждения. Вода подается в рубашку 2 через нижний вентиль до тех пор, пока она не будет переливаться через воронку 8. Если необходимо подогреть массу, то после заполнения рубашки цилиндра водой нижний вентиль 13 закрывают, а верхний вентиль для подачи пара открывают. Пар подают в нижнюю часть рубашки цилиндра через штуцер тройника, благодаря чему происходят обогрев и одновременно циркуляция, способствующая равномерному нагреванию воды на протяжении всего процесса темперирования массы.

Рис. 2.9. Темперирующая машина МТ-250:

а – общий вид; б – схема привода мешалки.

Для того чтобы масса имела равномерную температуру и не расслаивалась, машину снабжают планетарной комбинированной мешалкой. Вертикальный вал 10 получает вращение от электродвигателя через червячный редуктор 16. На верхнем конце вала закреплено водило 6, один конец которого несет рамную мешалку 9, а другой — вал 1 планетарной мешалки. Этот вал имеет зубчатое колесо 14, сцепленное с неподвижным колесом 15, закрепленным на верхней части трубчатой стойки 7, и лопастную мешалку 4. При вращении водила 6 вал 1 планетарной мешалки 2 совершает вращательное движение вокруг вала 10. Благодаря обкатыванию колеса 14 по неподвижному колесу 15 вал получает вращение вокруг собственной оси. Таким образом, планетарная мешалка непрерывно перемешивает все участки массы создавая циркуляцию внутри цилиндра. Оттемперированная масса спускается через патрубок 12, снабженный затвором.

Вода, выходящая из рубашки цилиндра, отводится в сливную воронку 8. Температуру массы контролируют по термометру 5.

После прогрева машины режим теплообмена становится постоянным.

Крышки темперирующих машин снабжены блокировкой, отключающей электродвигатель при их открывании.