Технологические комплексы для приготовления сиропов и уваривания кондитерских масс

Описанные выше теплообменные аппараты и их вспомогательное оборудование обычно объединяют в технологические комплексы. На кондитерских фабриках эксплуатируют комплексы для приготовления сиропов и начинок, карамелеварочные комплексы; в цехах небольшой производительности используются универсальные вакуум-варочные комплексы.

Сироповарочные комплексы. В зависимости от принятой технологии и имеющегося оборудования для приготовления карамельного сахаро-паточного сиропа сироповарочные комплексы бывают с предварительным растворением сахара в воде при атмосферном давлении и последующим добавлением патоки (или инвертного сиропа) и с растворением сахара в патоке при повышенном давлении воды в небольших количествах.

На фабриках устанавливают агрегатированные сироповарочные комплексы различных типов и производительности периодического или непрерывного действия, при этом обычно один общефабричный сироповарочный комплекс обслуживает несколько поточных линий по производству карамели, а также другие виды производства, потребляющие сироп.

На сироповарочном комплексе ШСА-1 сахар растворяют в патоке под давлением с добавлением воды в небольших количествах. Комплекс имеет наиболее короткий производственный цикл, что позволяет получать сироп более высокого качества и увеличивает срок хранения карамели.

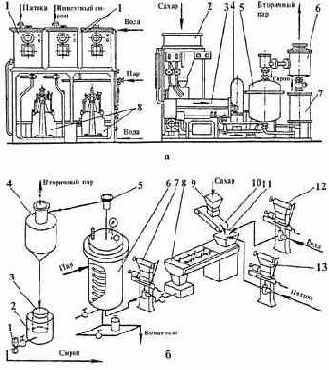

Комплекс ШСА-1 (рис. 2. 13,а) состоит из устройства для подготовки сахара-песка и аппарата для приготовления сиропа, причем последний в зависимости от производительности комплекса может состоять из двух и более агрегатов производительностью 2 или 4 т сиропа в час каждый.

В состав комплекса входит следующее оборудование: рецептурные сборники 1 для патоки, инвертного сиропа и воды, два двухплунжерных насоса-дозатора 8 для дозирования патоки и инвертного сиропа, бункер 2 для сахара с ленточным дозатором, смеситель-растворитель 3 шнекового типа с мешалкой и паровой рубашкой, плунжерный насос 4 для подачи кашицеобразной смеси из смесителя в змеевик варочной колонки, варочная колонка 5 (греющая часть унифицированного змеевикового вакуум-аппарата), пароотделитель 6 и сборник готового сиропа 7.

Комплекс оснащен приборами технологического контроля и автоматическими регуляторами. Предусмотрены световая сигнализация и блокировка работы технологического оборудования, система автоматической продувки оборудования и трубопроводов. Электрическая аппаратура дистанционного управления, приборы и регуляторы устанавливаются на щите управления и контроля.

Комплекс позволяет готовить сахаро-паточные, сахаро-инвертные и чисто сахарные сиропы.

Принципиальная схема комплекса представлена на рис. 2.13,6. Из рецептурных сборников насосы-дозаторы 12 и 13 подают жидкие компоненты: патоку (или инвертный сироп) и воду в воронку 11 смесителя-растворителя 8. В эту же воронку ленточным дозатором 10 из бункера 9 подается сахар-песок. В смесителе компоненты перемешиваются, в результате чего образуется кашицеобразная масса влажностью 17...18 %.

Рис. 2.13. Сироповарочный комплекс ШСА-1:

а — общий вид; б — принципиальная схема

Температура инвертного сиропа 40...50 °С, температура патоки, подаваемой в смеситель, — 65...70 °С. В смесителе 8 все компоненты рецептурной смеси перемешиваются и подогреваются паром до температуры 65...70° С. Время заполнения смесителя 3...3,5 мин.

Полученная рецептурная смесь влажностью 17...18 %, представляющая собой кашицу с неполностью растворенными кристаллами сахара, плунжерным насосом 7 подается в змеевиковую варочную колонку 6, где кристаллы сахара за 1...1,5 мин полностью растворяются. Избыточное давление греющего пара поддерживается в пределах 0,45...0,55 МПа.

На выходе из греющей колонки змеевик соединяется с расширителем 5, внутри которого установлен диск с отверстием диаметром 10...15 мм. Диск оказывает сопротивление потоку движущегося сиропа, обеспечивая тем самым избыточное давление в змеевике 0,17...0,20 мПа.

Образовавшийся в сиропе вторичный пар удаляется в пароотделителе 4. Вторичный пар отводится через верхний патрубок, к которому подсоединяется трубопровод, связанный с вентилятором. Готовый сироп собирается в нижней конической части пароотделите-ля и отводится в сборник сиропа 2.

Сборник снабжен фильтром 3 с ячейками диаметром 1 мм. По мере необходимости шестеренный насос 1 перекачивает готовый сироп к местам потребления.

Благодаря короткому производственному циклу (не более 5 мин) и особенностям процесса растворения сахара в патоке под давлением сироповарочный комплекс позволяет получать светлый, прозрачный сироп высокой концентрации (88 % сухих веществ) при низком содержании редуцирующих веществ в карамельной массе (до 14 %). При выработке чисто сахарного сиропа влажностью 18...20 % влажность рецептурной смеси поддерживается в пределах 24...26 %, соответственно этому избыточное давление греющего пара снижается до 0,3...0,35 мПа.

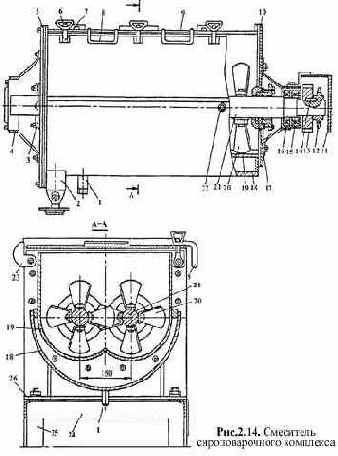

Смеситель сироповарочного комплекса предназначен для получения кашицеобразной рецептурной смеси, состоящей из неполностью растворенных кристаллов сахара-песка, патоки, воды и инвертного сиропа (при работе с пониженным содержанием патоки). Смеситель (рис. 2.14) состоит из корпуса 19 с паровой рубашкой 18 и съемными крышками (верхней 9 и торцевых 5 и 10), двух горизонтальных валов 21 с лопастями 20, привода валов и сварной рамы.

В верхней крышке расположен прямоугольный патрубок с фланцем для подсоединения дозатора сахара-песка, а также патрубки для подачи патоки, воды и инвертного сиропа. Крышка с рукоятками 8 при открытии поворачивается на кронштейнах 23. Герметизация крышки осуществляется с помощью накидных пальцев 7, затягиваемых фигурными гайками 6.

Греющий пар давлением до 0,1 мПа подается в рубашку по двум патрубкам 22, которые располагаются на боковой поверхности; конденсат спускается через патрубок 1. В днище корпуса предусмотрен расширитель 2, заканчивающийся патрубком с фланцем Для присоединения к насосу.

Компоненты перемешиваются в смесителе двумя мешалками, вращающимися с •частотой 60 мин-1. Мешалка представляет собой вал 21, на котором по всей длине крепятся лопасти 20. Каждая лопасть смещена по отношению к соседней на 90°; кроме того, все лопасти повернуты по отношению к оси вала на 45°. Данный угол может быть изменен так, чтобы обеспечить продвижение и перемешивание рецептурной смеси.

Время пребывания смеси в смесителе составляет 3...3,5 мин. Валы вращаются в шарикоподшипниках 16, находящихся в выносных корпусах 4 и 15. Места выхода вала из корпуса уплотнены буксовыми сальниками 3 и 17.

Один из валов получает вращение от цепной передачи через звездочку 12 и шпонку 14, другой вал — от первого вала через пару шестерен 13. Цепная и зубчатая передачи закрыты ограждением 11 Весь смеситель крепится к горизонтальной раме 24 лапами 26. Рама снабжена опорными стойками 25

Карамелеварочные комплексы. При уваривании карамельных масс необходимо удалять значительное количество влаги Поэтому для интенсификации пароотделения кроме высокой температуры уваривания 140

На рис. 2.15 показана схема карамелеварочного комплекса со змеевиковым вакуум-аппаратом непрерывного действия.

Карамелеварочные комплексы обычно состоят из расходного сиропного бака 1, в который готовый сироп непрерывно подается насосом с центрального сиропного комплекса, сиропного (продуктового) плунжерного насоса 2 для непрерывной подачи карамельного сиропа в змеевик 3 аппарата с вакуум-камерой 4 и поршневого мокровоздушного вакуум-насоса б с конденсатором смешения 5.

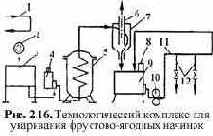

Комплексы для уваривания фруктово-ягодных масс. Такие кондитерские массы, как фруктово-ягодные начинки, конфетные и мармеладные массы, увариваются при более низких температурах и содержат больше влаги, чем карамельная Поэтому для удаления влаги нет необходимости создавать высокие температуры уваривания и применять вакуум Отделение влаги в этом случае происходит при атмосферном давлении (безвакуумное уваривание).

Комплекс для непрерывного безвакуумного уваривания фруктово-ягодных начинок (рис. 2 16) состоит из сборника рецептурной смеси, плунжерного насоса-дозатора, змеевиковой варочной колонки с циклоном-пароотделителем, темперирующей машины, шестеренного насоса и системы трубопроводов для подачи готовой начинки в начинконаполнители обкаточных машин.

Рецептурная смесь влажностью 45...50 %, подлежащая увариванию, поступает по трубопроводу 1, затем

Варочная колонка 5 является греющей частью унифицированного вакуум-аппарата и может иметь одинарный или сдвоенный змеевик. В змеевике смесь уваривается и поступает в циклон-пароотделитель 7. Уваренная начинка влажностью 17... 19 % температурой 115 °С, поступает в темперирующую машину 9, а вторичный пар по центральной трубе 6 отсасывается вентилятором В охлаждаемую начинку из дозатора 8 вводят

Для уваривания начинки может быть использован реконструированный змеевиковый аппарат с отделением вторичного пара под разрежением. В этом случае используют вакуум-камеру большого объема (для отвода значительного количества вторичного пара и предотвращения уноса с ним начинки).

Начинка уваривается в змеевике в течение 3...4 мин. Вторичный пар удаляется под небольшим разрежением, при котором остаточное давление равно 0,065...0,075 МПа. Производительность комплексов для непрерывного уваривания начинок колеблется в пределах 900...1400 кг/ч в зависимости от площади поверхности нагрева. Процессы нагревания, растворения и уваривания контролируют и регулируют с помощью контрольно-измерительных приборов и запорной арматуры.

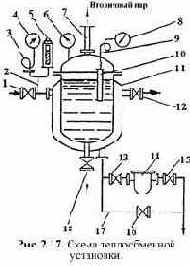

На рис. 2.17 показана схема теплообменной установки с размещением на ней наиболее часто устанавливаемых приборов и устройств, служащих для обеспечения нормальной работы установки с использованием пара в качестве теплоносителя.

В рубашку теплообменного аппарата 11 пар поступает через впускной вентиль 1. На отводном патрубке 2 устанавливают манометр 4 и предохранительный клапан 5.

Во избежание выхода из строя (от гидравлического удара) манометр подсоединяют через промежуточную трубу 3, выполненную в виде одного витка пружины.

Перед пуском аппарат прогревают, предварительно удалив из паровой рубашки воздух и остатки конденсата Для продувки воздуха открывают кран 12 в верхней части паровой рубашки. Конденсат продувают при открытом вентиле 16, установленном на отводной линии 17. После продувки вентили 12 и 16 закрывают, открывают запорные вентили 13 и 15, пропуская отработавший пар через конденсатоотводчик 14. После этого вентиль 1 открывают до получения требуемого давления, которое контролируют манометром.

При уваривании продукта из него выделяется вторичный пар, отводимый из аппарата по трубе 7. Если уваривание происходит под разрежением, то трубу подсоединяют к конденсатору и вакуум-насосу. За величиной разрежения следят по показаниям вакууметра 6, а за температурой увариваемой массы — по показаниям термометра 8. Обычно применяют манометрические термометры, которые состоят из термобаллона 10, погруженного в увариваемую массу, капиллярной трубки 9 и показывающего прибора 8 Уваренную массу выгружают через спускной кран 18.

Контрольные вопросы

1. С какой целью обжаривают какао-бобы и жиросодержащие ядра орехов?

2. Как можно изменить время обжарки в аппарате STT?

3. Какие приборы устанавливают на тепловых варочных аппаратах?

4. Как происходит процесс уваривания в аппарате М-184?

5. Из каких основных элементов состоит вакуум-аппарат 33-А?

6. За счет какого процесса создается разрежение при уваривании?

7. Какие технологические насосы применяются в варочных установках?