Оборудование для приготовления белковых масс и отвара мыльного корня

В поступающих на предприятия масличных семенах содержатся различные примеси — минеральный и растительный сор, зерна других культур, пустые семена, ферропримеси и другие загрязнения. Поэтому перед поступлением на производство сырье подвергают очистке от примесей на веялках, буратах, воздушно-ситовых сепараторах. Очищенные маслосодержащие семена подвергают обрушиванию. Процесс обрушивания заключается в снятии с ядра семенной оболочки. Так как связь оболочки с ядром кунжута, подсолнечника и арахиса различна, то и способы их обрушивания существенно отличаются.

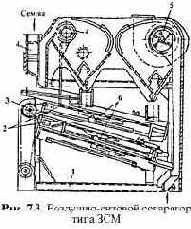

Для очистки масличных семян от посторонних примесей применяют воздушно-ситовые сепараторы типа ЗСМ.

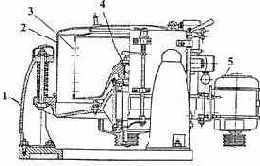

Сепаратор типа ЗСМ (рис. 7.3) состоит из станины 1, питающего устройства 4, нескольких рядов сит 2 с лопатками для удаления отходов, эксцентрикового колебателя 3, инерционных щеточных механизмов 6 и двух вентиляторов 5.

Семена поступают в сепаратор через питающее устройство 4, в котором равномерность подачи регулируется при помощи распределительного гравитационного устройства. Поступившие семена

Сепараторы 1ипа ЗСМ применяются на предприятиях с механическим внутренним транспортом, какими являются большинство халвичных цехов и предприятий. На предприятиях с внутренним пневматическим транспортом применяются сепараторы ЗСП, которые отличаются от сепараторов ЗСМ способом подачи и транспортирования семян. Для очистки семян от примесей могут также применяться воздушно-ситовые машины, описанные в главе 1 (§ 2).

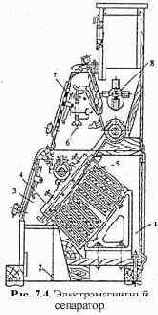

Магнитные сепараторы. Для отделения семян от фероомагнитных примесей применяют магнитные сепараторы. Они различаются между собой по способу получения магнитного поля и в зависимости от этого бывают с постоянным магнитным полем и электромагнитные.

Сепараторы с постоянным магнитным полем состоят из подковообразных магнитов, уложенных одноименными полюсами в сплошной широкий магнит. Между полюсами находится пластина (накладка из немагнитного материала), закрепленная на деревянном бруске. Для лучшего распределения семян в магнитном потоке служит заслонка для регулирования скорости их движения, благодаря чему ферромагнитные примеси улавливаются значительно лучше Прикрепившиеся к магнитам примеси удаляют вручную, для чего сначала прекращают подачу продукта, а затем очищают магниты деревянным скребком. Магниты массой 1 кг перемагничиваются через 5-6 мес.

Электромагнитный сепаратор (рис. 7.4) состоит из станины 1 ; крыльчатого побудителя 8; заслонки 7 для

Проходя по каналу 3 мимо магнитного экрана 5, который имеет ступенчатую, несколько вогнутую форму, семена очищаются от ферромагнитных примесей. В станине предусмотрено два ящика для сбора ферромагнитных примесей.

Промывочная машина. Для удаления посторонних примесей из кунжутных семян применяют промывочные машины.

Промывочную машину можно устанавливать в линию после воздушно-ситового сепаратора или использовать самостоятельно.

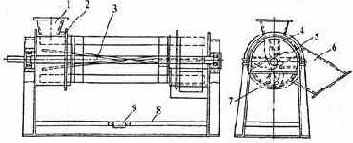

Машина (рис. 7.5) состоит из закрытого съемного кожуха 7, предотвращающего разбрызгивание воды, цилиндрического сита 4, приводного вала 3 с четырьмя лопастями 5, загрузочного бункера 1, штуцера для подачи воды 2, отверстия 9 в поддоне 8 для вывода примесей, разгрузочного лотка 6 для кунжутного семени.

Рис. 7.5. Промывочная машина

Семена поступают в машину через загрузочный бункер 1, а вода — через штуцер 2. Под действием центробежной силы, лопастей и воды примеси проходят сквозь отверстия сита и удаляются вместе с водой в

По физическим свойствам и связи с ядром оболочка кунжута отличается отсутствием хрупкости, значительной эластичностью и плотным, без зазоров, прилеганием к ядру. Между оболочкой и ядром имеется слой, легко набухающий в воде. При этом оболочка, ставшая еще более эластичной, может быть легко снята с ядра при механическом воздействии на семя. Такой способ обрушивания называется «мокрым». Для замочки кунжутного семени применяют металлические, деревянные, цементные чаны (периодический способ) вместимостью от 0,1 до 0,5 м3 или машины непрерывного действия.

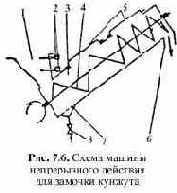

Схема машины непрерывного действия представлена на рис. 7.6. В шнековой камере (корытообразном сосуде) 3, расположенной наклонно и снабженной крышками 5, периодически вращается шнек 4. Кунжут поступает на замачивание через воронку 1, а выходит через патрубок 6. Две трети длины сосуда заполнено водой, здесь семя кунжута замачивается, а на одной трети сосуда оно отлеживается.

Постоянный уровень воды в шнековой камере поддерживается электронными сигнализаторами уровня 2. В нижней части шнековой камеры имеется отвод с краном 8 для слива воды. Отверстие отвода закрыто сеткой 7. Для обеспечения полного стекания воды из зоны отлеживания шаг шнека уменьшен, поэтому скорость движения семени замедляется.

Для ускорения процесса замачивания кунжутное семя перед загрузкой в машину предварительно промывается в реконструированной протирочной машине. Реконструкция заключается в изменении устройства лопастей и смене сетчатого барабана.

Семя замачивается в воде температурой 40 °С и вылеживается в течение от 45 мин до 5 ч в зависимости от сорта кунжута. Для ускорения замачивания можно применять 1%-ный содовой раствор. Необходимое соотношение продолжительности замочки и вылеживания 2 : 1.

В течение этого времени содержание влаги в семенах доходит до 30-35%, а в оболочке до 40-45%. Оболочка у набухших семян несколько растягивается, отслаивается от ядра, легко разрывается и отделяется при надавливании и трении.

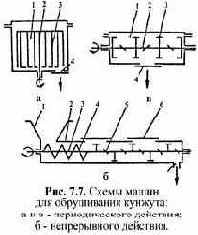

Кунжут обрушивают в машинах, принцип действия которых основан на том, что движущийся рабочий

В машинах периодического действия (рис. 7.7, а, в) порцию кунжута загружают в емкость 1, в которой расположен вал 2 с лопастями 3. Обрушенный кунжут в виде смеси оболочки и ядра выгружают через люк 4 во время вращения вала с лопастями.

В машине непрерывного действия (рис. 7.7,б) кунжутное семя из воронки 1 попадает в цилиндр 2. Внутри цилиндра вращается вал 3, на котором расположены питающий шнек 4, а затем лопасти 5, образующие по оси вала винтовую линию. Обрушенный кунжут непрерывно выходит через патрубок 7. Для осмотра и очистки машины предусмотрены отверстия с крышками 6. Недорушенные семена должны составлять не более 2 %.

Кунжут можно обрушивать и без предварительного замачивания. Оно проводится в рушильной машине, схема которой представлена на рис. 7.7, в. В емкость загружают 75-90 кг кунжута и заливают его 10—12 кг воды. Длительность процесса обрушивания (15—25 мин) зависит от качества и сорта кунжута. В этом случае недорушенные семена составляют 1—2,5 %. Две трети от количества оболочек отделяется затем в промывочной машине типа протирочной.

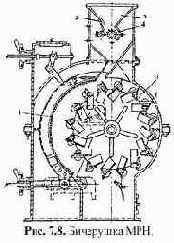

Бичерушка МРН. Применяется для обрушивания подсолнечного семени.

Основными частями машины (рис. 7.8) являются: питающее устройство, состоящее из бункера 3, рифленого валика 4 и заслонки 2, бичевой барабан 5, на котором укреплено шестнадцать стальных бичей 6, и рифленая поверхность (дека) 1.

Машина приводится в действие от электродвигателя через ременную передачу. Частота вращения

Она регулируется при помощи вариатора скоростей в зависимости от влажности, крупноты и масличности поступающих семян. В зависимости от этих же параметров устанавливают зазор между бичами и декой (8—50 мм).

Семена поступают в машину через питающее устройство и равномерно распределяются при помощи заслонки по всей длине щели. От правильной регулировки заслонки во многом зависит нормальная работа рушильной машины. Затем семена попадают на бичи барабана, ударяются о них, отбрасываются на деку, потом вновь ударяются о бичи и т. д. до тех пор, пока обрушенные семена не пройдут по всей длине деки.

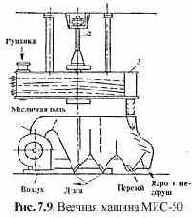

Веечная машина. Для разделения рушанки подсолнечного семени на фракции (составные части) наиболее широко применяется веечная машина МИС-50.

Основными частями машины (рис. 7.9) являются: рассев 3, аспирационный корпус 1 и приводной вал (веретено) 2.

Рассев служит для разделения рушанки по размерам на ситах и состоит из приводного механизма, рамы с подвесками и деревянного короба с ситами, приемным и выходным устройствами. На приводном механизме

Аспирационный корпус представляет собой прямоугольный деревянный короб, разделенный на шесть каналов. В каждом канале установлены металлические полочки (жалюзи), положение которых можно регулировать. Все шесть аспирационных каналов присоединены к центробежному вентилятору. Попадая в аспирационный корпус, каждая фракция рушанки, разделенная на рассеве, через питатель подается на жалюзи. При пересыпании продукта по наклонным полочкам более легкие частицы уносятся воздушным потоком и оседают в конусах веялки. В первом конусе оседают более тяжелые частицы (частицы ядра), во втором — более легкая часть (лузга), а в третьем - мелкая лузга и пыль. Очищенное ядро выводится из машины шнеком, а лузга — пневмотранспортом в циклон для осаждения.

Установки для отделения оболочки от ядер кунжута. После обрушивания необходимо отделить ядра кунжута от остатков оболочки.

Для этого используют разницу в их плотности. Оболочка содержит много клетчатки и имеет большую плотность (около 1500 кг/м3). В ядре много жира, плотность которого 920 кг/м3, благодаря чему плотность ядра составляет 1070 кг/м3. Для разделения ядра и оболочки применяют жидкость с промежуточной между ними плотностью — 17-19 %-ный раствор соли плотностью 1130-1150 кг/м3 (при 13 °С), который называется соломуром. При соломурировании ядро всплывает на поверхность солевого раствора, а оболочка оседает на дно. Ядра собирают и промывают в течение 5—6 мин чистой холодной водой для удаления соли. После промывания ядра содержат около 40—50% воды и до 0,1 % соли (тахинная масса, поэтому имеет слабый солоноватый вкус).

Отделение оболочек от ядер кунжута и промывание ядер можно проводить на различных установках.

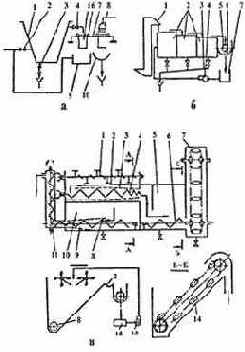

В установке периодического действия (рис. 7.10,а) рушанку загружают в чан 1 с раствором соли и тщательно размешивают ее лопастью, а затем выдерживают несколько минут для всплытия ядра и оседания оболочки. В чане имеется три крана. Кран 2 служит для взятия пробы и определения окончания разделения ядра и оболочки. Через кран 3 из чана удаляют оболочку. Через кран 4 очищенное кунжутное ядро спускают в мешки 5, подвешенные на тележках 6. Соломур собирается в емкость 9, а затем возвращается в чан 1. После заполнения половины объема тележки передвигаются по направляющим 7 под душ 8 для промывки с целью удаления из ядра соли. Из сборника 10 промывная вода уходит в сборник и после соответствующей очистки - в канализацию. Окончание промывки определяют органолептически (по отсутствию соленого привкуса).

В установке (рис. 7.10,б) с кольцевой схемой для соломура рушанка подается норией 1 в больший из чанов 2, из которого всплывшее ядро с примесью оболочки перетекает в соседний, а затем и в третий чан. Оболочка оседает на дно чанов и периодически удаляется через сливную трубку 3. Очищенное ядро кунжута из третьего чана перетекает в сборник 5 с сеткой 6, через которую соломур фильтруется, а затем собирается в емкости 7 и насосом 4 перекачивается в больший чан 2.

Рис. 7.10. Схемы установок для отделения оболочки от ядер кунжута:

а — периодического действия; б — с кольцевой системой; в — непрерывного действия

Соломуромоечная машина непрерывного действия (рис. 7.10,в) представляет собой две суживающиеся книзу ванны 5 и 10, разделенные перегородкой. Ванна 5 — моечная машина, ванна 10 — соломурная машина. В соломурную машину поступает рушанка, перемешиваемая лопастями двух мешалок 1. Оболочка оседает и выводится из машины шнеками 8 и 11. В сетчатом коническом барабане 9 происходит некоторое отжатие оболочки от соломура. Ядро кунжута переливается в желоб 2 с наклонным дном. Он обеспечивает попадание ядер в конический сетчатый барабан 3 со шнеком 4. Отжатое от соломура ядро кунжута передается в моечную машину 5. Соломур стекает в бачок 12 и насосом 13 возвращается в ванну соломурной машины. В моечную машину поступает чистая вода, в которой ядра кунжута промываются от соли, тонут и шнеком 6, а затем норией 7, имеющей перфорированные ковши 14, выводятся из машины.

Центрифуга ТВ-600. Содержащаяся в кунжутных ядрах влага разделяется на два вида: поверхностная и внутренняя. Поверхностная влага удаляется довольно легко при помощи центрифугирования.

Рис. 7.11. Центрифуга типа ТВ-600

Наиболее часто для удаления поверхностной влаги из ядер в халвичном производстве применяются центрифуги типа ТВ-600 периодического действия с ручной выгрузкой.

Центрифуга ТВ-600 (рис. 7.11) состоит из вертикально расположенного сетчатого вращающегося барабана 3, насаженного на вал 4, электродвигателя 5 и неподвижного кожуха 2. Для уменьшения вибрации станина с кожухом, барабаном и электроприводом подвешена при помощи вертикальных тяг на трех стойках 1, расположенных под углом 120°. В барабане есть отверстия размером 3 мм для подсолнечных ядер и 1,5 мм для кунжутных.

Центрифугу включают после загрузки ее ядром. Под действием центробежной силы ядра прижимаются к сетчатому барабану, через отверстия которого удаляется влага. Продолжительность центрифугирования 2-3 мин, после чего машину выключают и ядро выгружают вручную совком.

После центрифугирования доля сухих веществ в ядре повышается до 72-74 %. Такое ядро поступает на термическую обработку.

В результате термической обработки (сушки или обжарки) в ядре кунжута происходят сложные биохимические процессы, способствующие образованию специфического вкуса и аромата. Одновременно с этим повышается доля сухих веществ, что существенно влияет на процесс измельчения ядра.

Измельчение очищенных и обжаренных ядер семян может осуществляться на оборудовании, описанном в главе 1. Однако наиболее часто применяются дисковые мельницы.

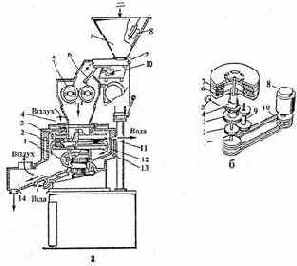

Дисковая мельница с двумя вращающимися относительно вертикальной оси в одном направлении дисками. Продукт поступает в бункер 7, который снабжен измерителем 8 наличия продукта в бункере (рис. 7.12,а). При понижении уровня продукта измеритель отключает машину, предотвращая работу дисков без продукта. Из бункера продукт направляется на колеблющийся лоток 9 с электромагнитным вибратором 10. Далее продукт поступает на плиту 6 с магнитами, где задерживаются металлопримеси. Затем продукт попадает на валки 5, которые измельчают крупную фракцию и равномерно подают продукт через отверстие диска 11 в зону более тонкого измельчения.

Рис. 7.12. Дисковая мельница:

а — разрез; б — структурная схема работы дисков

Проходя через зазор и измельчаясь, продукт в результате разрыва клеток и истечения жидкой фракции — масла превращается в полужидкую массу, которая равномерно выходит из зазоров по всей наружной кромке диска, так как центробежное ускорение во много раз выше ускорения свободного падения. Масса стекает со стенок охлаждаемого корпуса 12 и по каналу 14 выводится из машины. При этом она продувается воздухом, который поступает через патрубок 4. На верхнем диске 11 расположены приливы 3, которые играют роль лопаток вентилятора. Воздух дополнительно охлаждает продукт.

Верхний 11 и нижний 13 диски снабжены корундовыми кольцами 2 с канавками для удаления продукта. Продолжительность работы колец составляет 800 ч. Их смена осуществляется за 30 мин.

Зазор между дисками регулируется штурвалом 1.

Размеры получаемых частиц зависят от структурно-механических свойств продукта и зазора между дисками.

На рис. 7.12,б приведена структурная схема работы дисков мельницы. От электродвигателя 8 через ременную передачу 10 вращение передается вертикальному валу 1 с жестко закрепленным на нем верхним диском 7 и шестерней 2, которая через зубчатый блок 9 вращает зубчатое колесо 3 с нижним диском 6.

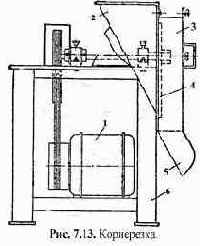

Корнерезка. Предназначена для измельчения мыльного или солодкового корня.

Корнерезка (рис. 7.13) состоит из станины 6, загрузочной воронки 2, корпуса с крышкой 3, диска с ножами 4, электропривода 1, желоба 5 для вывода измельченного корня.

Замоченный промытый корень периодически загружают в воронку 2, в машине он дробится дисковыми ножами и выводится по желобу 5.

Для вываривания измельченного мыльного или солодкового корня применяют варочные котлы вместимостью 60 или 150 л.

Карамельную массу готовят увариванием карамельного сиропа в вакуум-аппаратах периодического или непрерывного действия. Открытые варочные котлы и вакуум-аппараты описаны в главе 2 (§ 2, 4).