Оборудование для подготовки и первичной обработки какао-бобов

Очистительно-сортировочные и дробильно-сортировочные машины. Поступающие на фабрики какао-бобы содержат большое количество посторонних примесей в виде пыли, камешков, волокон мешковины, бумаги и т.п., которые перед обработкой какао-бобов необходимо удалить. Кроме того, какао-бобы бывают различных размеров, при ферментации некоторые их них сдваиваются, а при транспортировании многие какао-бобы ломаются и дробятся. Для получения равномерно обжаренных какао-бобов необходимо разделять их и сортировать по размерам.

Какао-бобы очищают от примесей и сортируют по размерам на очистительно-сортировочных машинах.

Для отделения примесей, различающихся по размерам от сырья, применяют оборудование, рабочим органом которого является систему подвижных или неподвижных сит.

Подвижные сита могут совершать возвратно-поступательное, вращательное и вибрационное движения. Возвратно-поступательное движение сит в горизонтальной или наклонной плоскости осуществляется кривошипно-шатунными, эксцентриковыми или самобалансными механизмами.

Размер многих примесей может соответствовать размерам основного сырья. Такие примеси нельзя отделить ситовым способом. Поэтому для выделения примесей, отличающихся от сырья по аэродинамическим признакам, применяют воздушную сепарацию.

Основным параметром, определяющим возможность разделения сырья и примесей по аэродинамическим свойствам, является скорость витания, т.е. скорость воздуха, при которой частица будет двигаться вместе с потоком воздуха, при меньшей величине частица упадет на дно пневмосепарирующего канала.

Наибольшее распространение получили машины с плоскими вибрирующими ситами, но имеются также машины и с цилиндрическими ситами.

Перечисленные машины по конструктивному признаку можно разделить на ситовые (с плоскими и цилиндрическими ситами) и воздушно-ситовые.

Очистительно-сортировочные машины для первичной очистки какао-бобов используются на предприятиях с бестарным хранением какао-бобов в силосах большей вместимости.

Перед заполнением силосов какао-бобы необходимо очистить от примесей для лучшего их хранения.

Эта очистка, осуществляемая на складах, получила название предварительной или первичной. Очистку с сортированием поступающих на производство какао-бобов непосредственно перед их переработкой называют вторичной.

Воздушно — ситовая очистительная машина MTRA фирмы «Бюлер» (Швейцария). Предназначена для скоростной очистки какао-бобов перед подачей их в силосы для длительного хранения и перед обжариванием (сушкой). Качество очистки достигается за счет замены сит с отверстиями различной конфигурации и диаметра. Сита могут иметь круглые, продолговатые или треугольные отверстия, а также комбинации из таких отверстий, собранные в группы с различно ориентированными осями.

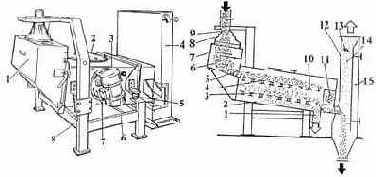

Машина (рис. 5.2,а) состоит из следующих основных узлов: приемного бункера 1, ситового кузова 3 и вертикального воздушного сепаратора 4. Ситовый кузов опирается на гибкие опоры-пружины 5, установленные на раме 8. К кузову с двух сторон планшайбами 7 крепятся мотор-вибраторы 6. Изменяя наклоны мотор-вибраторов, можно подобрать оптимальный режим колебаний ситового кузова, обеспечивающий хорошую очистку какао-бобов при максимальной производительной машины. Для контроля за состоянием сит предусмотрена съемная крышка 2. При необходимости (замена сит и др.) можно откинуть шарнирно закрепленный к ситовому кузову приемный бункер 1.

Рис. 5.2. Схема очистительно-сортировочной машины MTRA

для какао-бобов:

а — общий вид; б — схема очистки

Машина работает следующим образом (рис. 5.2,б). Поступающие на очистку какао-бобы через приемный патрубок 9 по гибкому рукаву 8 поступают на распределительные поверхности 7, расположенные в приемном бункере 6. Спиральная форма выходного отверстия приемного патрубка 9 способствует расширению выходящего потока. Падая на поверхности 7, загрязненные какао-бобы распределяются по всей ширине сита 4 и движутся по нему за счет вибрации ситового кузова 2. Заслонка 5 регулирует толщину слоя поступающих на очистку какао-бобов. Сходом по ситу 4 идут крупные камни, веревки, ветки и другие примеси, имеющие большие размеры, чем какао-бобы.

Крупные примеси собираются в лотке 11 и выводятся из кузова. Проход через сито 4 попадает на сито 3, отверстия которого (8...9 мм) меньше диаметра какао-бобов. Поэтому они движутся сходом по ситу 3 и ссыпаются в вертикальный канал воздушного сепаратора 12. Проход через сито 3 в виде мелких примесей (песок и др.) собирается на днище ситового кузова и через канал 1 выводится из машины.

Очищенные от крупных и мелких примесей какао-бобы, падая вниз в вертикальном канале воздушного сепаратора 12, обдуваются воздухом, который подхватывает пыль, листья, частицы оболочки и другие легкие примеси. Вместе с воздухом примеси отделяются от какао-бобов и уносятся по каналу 14 из воздушного сепаратора. Качество очистки какао-бобов от легких примесей определяется скоростью воздуха, которая регулируется заслонкой 13 и положением передвижной стенки 15.

Расположенные в ситовом кузове два сита крепятся к деревянным рамам, которые продольными и поперечными брусками (перегородками) делят подситовое пространство на ячейки. В каждой ячейке находятся свободно перемещающиеся по сетчатому поддону резиновые или пластмассовые шарики 10. Ударяясь при вибрации об основные сита, они очищают их от прилипших частичек, уменьшающих размер отверстий.

Производительность выпускаемых фирмой «Бюлер» воздушно-ситовых очистительных машин 20...100 т/ч, если их устанавливают перед силосами, и 5...24 т/ч, если их устанавливают в цехе перед сушильными аппаратами.

Сита сортирующих машин изготавливают из листовой стали, в которой штампуют отверстия различной формы, преимущественно круглой или продолговатой. Сита с круглыми отверстиями задерживают частицы, ширина которых больше диаметра этих отверстий. Поэтому на таких ситах можно разделять продукт по ширине отдельных частиц. Сита с продолговатыми отверстиями задерживают частицы, толщина которых больше ширины этих отверстий. Такие сита пригодны для разделения продукта по толщине отдельных частиц.

Круглые отверстия обычно пробивают в металлических листах в шахматном порядке: каждое отверстие находится как бы в центре правильного шестиугольника, вершины которого составляют центры смежных отверстий.

Такое расположение отверстий наиболее выгодно в отношении количества отверстий, располагаемых на определенной площади сита

При разделении продукта на сите необходимо, чтобы частица нашла отверстие, через которое она может пройти. Поэтому очень важно, чтобы разделяемая на фракции смесь перемещалась относительно сита. Относительную скорость смеси можно создать, изменяя частоту вращения электродвигателей вибраторов. Однако большая скорость затрудняет проход через отверстие, поэтому его размер берут на 20...30 % больше размера частицы, которая должна пройти через него.

Частоту колебаний сита подбирают так, чтобы продукт не только опережал сито, но и отставал от него и чтобы продукт не подпрыгивал.

Перед пуском машины нужно тщательно проверить все крепежные детали, особенно ситового блока, а также герметичность воздуховодов и шлюзового затвора.

После обжаривания какао-бобы освобождаются от оболочки — какаовеллы. Для этого какао-бобы подвергают грубому измельчению раздавливанием или ударом. При этом какао-бобы и оболочка раскалываются на неодинаковые части, отличающиеся по размерам и аэродинамическим свойствам. Поэтому полученную какао-крупку отделяют от частиц оболочки на дробильно-сортировочных машинах с помощью воздушно-ситовой сепарации.

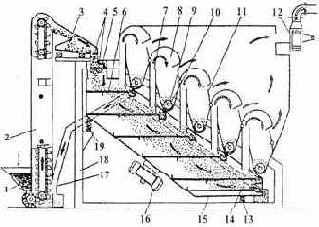

Дробильно-сортировочно-очистительная машина с параллельно расположенными ситами. Машина (рис. 5.3) состоит из ковшового элеватора; корпуса; размольного механизма ударного действия; ситового блока каскадного типа; системы воздушной сепарации с осадительными камерами, вентилятором и циклоном; электродвигателей-вибраторов.

Рис. 5.3. Схема дробильно-сортировочной машины

Из воронки 1, снабженной встряхивающим механизмом, предотвращающим зависание продукта, обжаренные какао-бобы поступают в ковшовый элеватор 2. При движении по малому виброситу 3 от какао-бобов отделяется мелкая фракция; минуя дробильный механизм, эта фракция подается на верхнее сито 6 ситового блока 15.

Дробильный механизм состоит из двух шестигранных валков 4 и двух отбойных рифленых дек 5, одна из которых расположена горизонтально, а другая вертикально.

Попадая на грани быстровращающихся валков, какао-бобы разгоняются и ударяются о неподвижные деки, раскалываясь на куски. Смесь крупки, оболочки и неразбитых какао-бобов поступает на сито 6, сквозь которое проходят крупка и оболочка, а неразбитые какао-бобы по каналу 17 возвращаются в башмак элеватора 2 на повторное измельчение.

Из пяти сит сито 6 — самое верхнее в ситовом блоке 15, который пружинами 13 и 19 опирается на корпус 18. Все пять сит расположены в блоке каскадом, а размер отверстий в ситах по мере пересыпания (просеивания) смеси уменьшается.

В конце каждого сита над ним расположен вертикальный аспирационный канал 7. Частицы какао-крупки и оболочки, не прошедшие сквозь соответствующее сито (сход), проходят под каналом. Поток воздуха подхватывает оболочку и по каналу уносит ее в осадительную камеру 8 большого объема. Скорость воздуха здесь резко снижается, оболочка падает вниз и шнеком 9 выводится из машины в сборный желоб, расположенный с правой стороны ситового блока. Запыленный воздух из осадительных камер через каналы с регулировочными заслонками 11 отсасывается вентилятором 12 и направляется в циклон для отделения от мельчайших частиц крупки и какаовеллы.

Фракции крупки, очищенные от какаовеллы, в конце каждого сита собираются в разгружающих устройствах 10 и по ним выводятся из машины в наклонный виброжелоб 14 (показан пунктирной линией), расположенный с левой стороны ситового блока.

Сход крупки по нижнему ситу содержит ростки (зародыши) какао-бобов длиной 4 и шириной 1 мм. В обжаренных какао-бобах содержание ростка в среднем не превышает 0,8...0,9 %. Он обладает значительно большей твердостью, чем она, измельчается на вальцовых мельницах. Содержание жира в ростке не превышает 3,5 %, и по сравнению с крупкой он является малоценной и засоряющей частью. Для удаления ростка фракцию крупки, отделенную на сите с ячейками 4...5 мм, пропускают через триер.

Степень очистки фракции крупки от оболочки зависит от скорости и количества воздуха, проходящего через аспирационные каналы 7.

Количество воздуха регулируют поворотом заслонок 11. Если в крупке имеются частицы какаовеллы, то щель увеличивают.

Регулирование ведется с помощью рукояток, установленных на корпусе машины 18.

Частицы крупки больших размеров очищаются лучше и поэтому идут на изготовление шоколада высших сортов. Наиболее мелкая крупка содержит примеси какаовеллы и используется для рецептурных смесей низших сортов шоколада или начинок.

Ситовый блок 15 получает колебательное движение от двух электродвигателей вибраторов 16.

Существуют аналогичные машины с валковым или дисковым дробящим устройством, где сита колеблются в вертикальной плоскости. Ситовый блок может получать колебательное движение от эксцентрикового механизма, а крепиться к корпусу машины на рессорных стойках или подвесках.

Размольное агрегаты. Размер частиц какао-крупки, сахара-песка и т.п. в шоколаде не должен превышать 30...60 мкм. Поэтому очищенная от оболочки какао-крупка и сахар-песок измельчаются, для чего применяются как оборудование, описанное в главе 1, так и специальное оборудование, в частности размольные агрегаты. В состав размольных агрегатов входят молотковые, штифтовые, дисковые, шариковые и другие дробилки и мельницы.

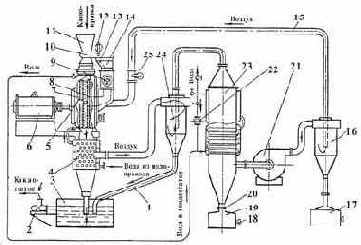

Агрегат с ударно-штифтовой мельницей. Агрегат (рис. 5.4) состоит из мельницы 5, охлаждающего устройства 4, циклона 24, приемной емкости для какао тертого 3, конденсатора 23 с приемной емкостью 19, центробежного вентилятора 21, циклона 16 с емкостью 17, воздуховода 15 с заслонкой 25 и центробежного насоса 22, создающего циркуляцию воды в системе охлаждения агрегата.

Рис. 5.4. Размольный агрегат с ударно-штифтовой мельницей.

Мельница 5 снабжена бункером 11, ниже которого расположен электрический вибратор 10 мощностью 500 Вт. Вибратор связан с регулирующим реостатом на пульте управления, который регулирует подачу какао-крупки в дезинтегратор. На течке смонтирован постоянный магнит 13 для улавливания металлических примесей. Течка лотка 14 связывает вибратор с шлюзовым питателем 9, обеспечивающим равномерную подачу крупки в дезинтегратор.

Измельчающий механизм мельницы 5 состоит из подвижного и неподвижного дисков 8 и 7, на которых шестью концентрическими рядами расположены круглые штифты из легированной стали. Между группами штифтов в радиальном направлении на каждом диске расположено по восемь проходов.

Подвижный диск 7 приводится в движение от электродвигателя 6 с частотой вращения 2930 мин-1. Диск дезинтегратора приводится в движение через одноступенчатый шестеренный редуктор электродвигателя с частотой вращения 6000 мин-1.

Мельница снабжена водяной рубашкой, через которую пропускают холодную воду. Какао-крупку размалывают при температуре 104...110 °С.

Какао тертое получают следующим образом. Какао-крупка по течке лотка 14 электровибратора 10, проходное сечение которой регулируется рукояткой 12, поступает в шлюзовой затвор-питатель 9 барабанного типа, а затем равномерно подается в центральную часть мельницы. Под воздействием центробежной силы и струй воздуха, поступающего от вентилятора 21, частицы массы какао тертого через трубопровод 15 и заслонку 25 направляются в охлаждающее устройство 4. Оно представляет собой сосуд прямоугольной формы с расположенными внутри горизонтальными трубками, по которым циркулирует холодная вода. Омывая их, какао тертое охлаждается, а затем сливается в емкость 3 вместимостью 50 л, которая одновременно используется в качестве гидравлического затвора для системы циркуляции воздуха. Шестеренный насос 2 с паровым обогревом непрерывно перекачивает какао тертое в темперирующие сборники. Насос приводится в движение от электродвигателя мощностью 2,8 кВт (1420 мин-1).

Воздух, выбрасываемый с массой какао тертого в охлаждающее устройство 4, по трубопроводу направляется в циклон 24, где от него отделяются капельки какао тертого, увлеченные воздухом из охлаждающего устройства. Последние, собираясь в конусной части циклона, по трубопроводу 1 самотеком направляются обратно в сборник какао тертого, а воздух поступает в верхнюю часть конденсатора 23. Последний представляет собой трубчатый теплообменник с горизонтальными трубами, по которым противотоком по отношению к продукту движется холодная вода.

Центробежный насос 22 создает в системе охлаждения циркуляцию воды.

В нижней конусной части конденсатора располагается емкость 19, которая соединяется с ним накидным кольцевым затвором 20 что позволяет легко отделить емкость и слить собравшийся в ней конденсат (водный раствор летучих кислот с резким запахом и неприятным вкусом). Емкость 19 снабжена пробкой 18, позволяющей спустить излишки конденсата во время работы агрегата без отделения емкости. При охлаждении из конденсата выделяется отстой, который представляет собой частицы какао тертого, механически увлеченного воздухом. После промывки холодной водой какао тертое может быть использовано на производстве.

В процессе работы воздух поступает в конденсатор с температурой 80...85 °С и выходит из него, имея температуру 50...55°С. Вентилятором 21 воздух нагнетается во второй циклон 16, где отделяются увлеченные воздушным потоком капельки воды, собирающиеся в расположенный под циклоном емкости 17. Далее воздух по воздуховоду 15 через регулирующую заслонку 25 вновь направляется в дезинтегратор.

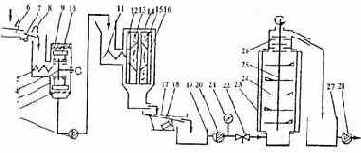

Комбинированный размольный а г р е г а т. Агрегат (рис. 5.5) состоит из молотковой 3, дисковой 14 и шариковой 23 мельницы, перекачивающих насосов, дозаторов и системы водяных коммуникаций.

Рис. 5.5. Комбинированный размольный агрегат

Молотковая мельница 3 снабжена вибродозатором 6, с помощью которого путем изменения амплитуды колебаний регулируют подачу какао-крупки в мельницу. При движении крупки по поверхности 7 с регулируемым наклоном магнит 8 извлекает из нее ферропримеси. Шнек 5 подает продукт внутрь мельницы. В корпусе вращается ротор 4 с шарнирно закрепленными на нем четырьмя молотками 10, которые разгоняют какао-крупку и ударят ее о рифленую поверхность 9. В результате какао-крупка измельчается, происходит разрыв и какао-масло вытекает из клеток. Частицы какао-крупки, имеющие размер меньший, чем отверстия в сетке 2, проходят сквозь нее вместе со свободным какао-маслом. Полученная в результате дробления жидкая суспензия насосом 1 перекачивается в приемную воронку дисковой мельницы 14.

Шнек 11 подает суспензию в зазор между вращающимися в одном направлении, но с разной скоростью дисками 13 и 15. Степень измельчения в мельнице регулируется путем изменения зазора между дисками. Диски выполнены из корунда и укреплены на металлических основаниях 12 и16.

Прошедшая измельчение суспензия вытекает из мельницы 14 и поступает на ситовый фильтр 17. Фильтрование ускоряется благодаря тому, что сито вибрирует. Отфильтрованная суспензия стекает по наклонной поверхности 18 и собирается в промежуточном сборнике 19, откуда насосом 20 перекачивается в шариковую мельницу 23.

Шариковая мельница 23 представляет собой вертикальный цилиндр с водяной рубашкой, внутри которого вращается вал 25 с горизонтальными дисками 24. Внутренний объем цилиндра заполнен металлическими шариками диаметром 4...6 мм. Движущиеся сквозь слой перемешиваемых шариков частицы какао-крупки окончательно измельчаются. Полученное какао тертое проходит через дисковый фильтр 26, препятствующий выходу шариков, стекает в накопительный сборник 27 и насосом 28 перекачивается на дальнейшую переработку.

Для прокачивания суспензии через шариковую мельницу необходимо создавать давление до 0,25 мПа, которое контролируется по манометру 21. По окончании работы продукт из шариковой мельницы и промежуточного сборника выпускается через трехходовой кран 22.

Рассмотренный агрегат представляет собой комбинацию из трех измельчающих установок. В зависимости от производственных задач могут применяться молотковая дробилка в сочетании с дисковой или шариковой мельницей или дисковая с шариковой мельницей. Агрегат может применяться для измельчения не только какао-бобов, но и других жиросодержащих семян и ядер орехов.