Оборудование для охлаждения и обработки карамельной массы

§ 2. Оборудование для охлаждения и обработки карамельной массы

К оборудованию этой группы относятся: охлаждающие и паровые (теплые) столы; охлаждающие машины, применяемые в механизированных поточных линиях взамен охлаждающих столов; проминальные машины и устройства и тянульные машины для перетягивания карамельной массы периодического или непрерывного действия.

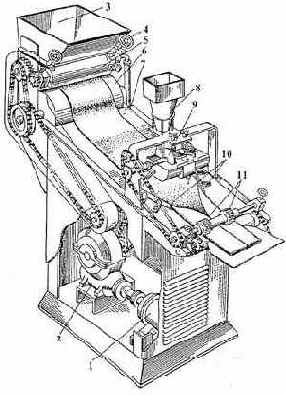

Охлаждающая машина КОМ-2 для карамельной массы. Предназначена для непрерывного охлаждения карамельной массы и механизированного введения в нее предусмотренных рецептурой добавок. Машина применяется в механизированных поточных линиях. Как правило, ее устанавливают после змеевикового вакуум-аппарата.

Охлаждающая машина (рис. 3.5) состоит из загрузочной воронки 3, вращающихся охлаждающих барабанов 5 и 6, наклонной охлаждающей плиты 7, дозаторов 8 и 9 для кристаллической кислоты, эссенции и пищевых красителей, завертывающих желобков 10, тянульных зубчаток 11. Пустотелые барабаны 5, 6 и плита 7 непрерывно охлаждаются проточной водой температурой 12...18 °С, подаваемой из водопроводной сети. Привод рабочих органов машины осуществляется от электродвигателя 1 через редуктор 2 и систему зубчатых и цепных передач.

Рис. 3.5. Охлаждающая машина КОМ-2 для карамельной массы

Уваренная до содержания влаги 1,5...3 % карамельная масса поступает из вакуум-аппарата в приемную воронку 3, проходит между вращающимися охлаждающими барабанами 5 и 6 и непрерывно движется в виде калиброванной ленты толщиной 4...5 мм и шириной 400...500 мм по наклонной охлаждающей плите 7. За время прохождения по поверхности нижнего охлаждающего барабана на ленте карамельной массы образуется корочка, препятствующая прилипанию и способствующая лучшему движению карамельной ленты по наклонной охлаждающей плите 7, установленной под углом 12°30'. При этом угле наклона масса скользит по плите с постоянной, равномерной скоростью. Зазор между барабанами 5 и 6 регулируется маховичком 4.

Над плитой 7 перед завертывающими желобками установлены дозаторы 8 и 9, из которых на поверхность ленты карамельной массы в определенных соотношениях непрерывно подаются кристаллическая лимонная кислота, красители и эссенция.

Количество подаваемых вкусовых и красящих добавок регулируется в зависимости от сорта карамели и производительности машины.

В нижней части охлаждающей плиты карамельная лента проходит между желобками (лемешками) 10, завертывающими края ленты охлажденной корочкой вверх, добавками внутрь. Затем масса поступает под тянульные зубчатки 11, поддерживающие равномерное движение ленты по плите и частично проминающие ее.

Производительность машины регулируется путем изменения толщины ленты карамельной массы задвижкой в загрузочной воронке 3.

Лента карамельной массы проходит по охлаждающей машине в течение примерно 20 с и за это время охлаждается со 125...130 до 90...95 °С. Конечная температура массы регулируется изменением подачи охлаждающей воды и толщины слоя массы.

Производительность охлаждающей машины может снижаться при уменьшении содержания патоки в карамельной массе, так как при этом увеличивается температур массы и ее приходится подавать более тонким слоем. В летнее время, когда температура водопроводной воды достигает 20 °С, масса может прилипать к охлаждающим барабанам, поэтому для их охлаждения рекомендуется подводить артезианскую или искусственно охлажденную воду температурой 3 ...6 °С.

Для увеличения коэффициента теплопередачи целесообразно периодически протравливать внутренние полости валков и плиту 10%-ным раствором гидроксида натрия (NaOH).

Введение в карамельную массу кислоты, красителей и эссенции осуществляется дозирующими устройствами.

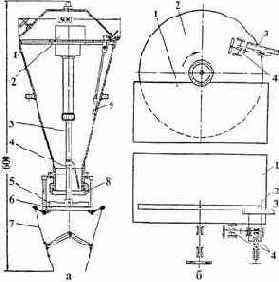

Для подачи кристаллической кислоты используют тарельчатый дозатор (рис. 3.6,а), состоящий из конической емкости 1 без дна, под которой укреплен диск 6. В нижней части емкости находится регулировочное кольцо 8 для изменения расстояния между выходным отверстием и диском.

Внутри емкости помещен вертикальный вал 3, на котором закреплены ворошитель 4 и лопасти 5. Вал приводится в движение от синхронного малогабаритного электродвигателя 2 (частота вращения вала 4 мин-1). Кристаллическая кислота загружаются в бункер сверху При вращении лопастей кислота сбрасывается с диска и шарнирными створками 7 направляется на поверхность ленты карамельной массы Расход кислоты регулируют кольцом 8 в соответствии с рецептурой.

В дозаторе предусмотрен сигнализатор уровня кислоты 9.

Рис. 3.6. Дозаторы:

a — тарельчатый для кристаллической кислоты, б - дисковый для эссенции и красителей.

Для введения красителей и эссенции применяются дисковые дозаторы. Дозатор (рис. 3.6,б) состоит из емкости 1, вращающегося диска 2, желобка 3 и винтового регулирующего устройства 4.

В емкость 1 заливают дозируемую жидкость. При вращении диска поверхность его смачивается жидкостью, находящейся в дозаторе. По желобку 3, примыкающему к боковой поверхности диска, жидкость стекает не ленту карамельной массы. С помощью винтового устройства 4 регулируется площадь съема жидкости и, следовательно, производительность дозатора.

Диск дозатора выполнен из нержавеющей стали. Привод диска осуществляется от охлаждающей машины посредством цепной и шестеренной передач. На охлаждающей машине устанавливают блок, состоящий из двух дисковых дозаторов - для эссенции и красителя. Диски дозаторов располагаются на одном валу, а под каждым из дисков устанавливают емкости для эссенции и для раствора красителя.

Производительность дозатора для подачи эссенции до 100 см3/мин, вместимость 3-4 л, диаметр диска 320 мм, частота вращения диска 40 мин-1. Точность дозирования ±2 %.

Тарельчатый и дисковый дозаторы имеют самостоятельные приводы, что затрудняет одновременное регулирование их производительности.

Тянульные машины. Предназначены для перетягивания карамельной массы, перемешивания ее с красящими и ароматизирующими веществами и насыщения ее воздухом. В полумеханизированных линиях карамельного производства при изготовлении карамели с непрозрачной оболочкой применяют машины периодического действия, которые устанавливают между паровыми столами и карамелеобкаточной машиной.

В механизированных поточных линиях производства карамели используют тянульные машины непрерывного действия.

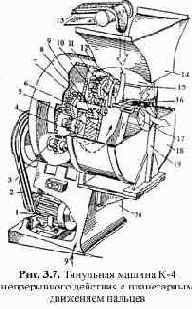

Тянульная машина К-4 непрерывного действия с планетарным движением п а л ь ц е в. В этой машине осуществляется совмещенный процесс продвижения и перетягивания карамельной массы на наклонных планетарно движущихся пальцах и ее механизированная выгрузка щелевым съемником.

Основные рабочие органы машины (рис. 3.7): подвижные пальцы 15, укрепленные на вращающемся двуплечем рычаге 12, и неподвижный палец 16, установленный на кронштейне 19. Подвижные и неподвижные пальцы защищены кожухом

Движение рабочим органам передается от электродвигателя 1 клиноременной передачей 2 на приводной вал 3, затем через систему цилиндрических шестерен валу 6 и двуплечему рычагу 12, на котором жестко закреплены подвижные пальцы 15.

Двуплечий рычаг 12 вращается вокруг оси промежуточного вала 10 и вала 6; диск 5 с контргрузом 4 является поводком для шестерни 11. При вращении поводка эта шестерня катится по неподвижной шестерне 9, сидящей на неподвижно укрепленной втулке 8, которая крепится к корпусу машины шпонкой 7. Карамельная масса обрабатывается путем многократного растягивания и складывания. Двуплечий рычаг 12 с подвижными пальцами совершает планетарное движение вокруг неподвижной оси втулки 8.

Для обеспечения непрерывности растягивания и складывания массы корпус машины 20 и рабочие пальцы расположены под углом 9° к горизонту. Тянутая масса непрерывно выгружается через щелевой съемник 17.

Карамельная масса ленточным транспортером 13 непрерывно подается в сборник 14, а затем на приемную рамку неподвижного пальца 16. При попеременном складывании и растягивании масса насыщается воздухом, образующим в ней тончайшие параллельные капилляры. Постепенно плотность массы уменьшается, масса теряет прозрачность и приобретает блестящий шелковистый вид.

При растягивании и складывании карамельной массы на наклонных пальцах масса постепенно передвигается в осевом направлении вдоль пальцев. В стенке разгрузочного съемника 17 имеется прорезь, через которую один из подвижных пальцев тянущую массу в полость съемника и одновременно вытесняет обработанную массу на ленточный транспортер, непрерывно передающий массу в карамелеобкаточную машину.

Время обработки массы в машине 1,5...2 мин.

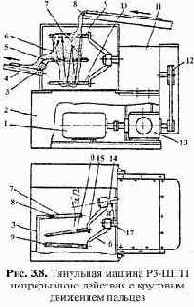

Тянульная машина РЗ-ШТП непрерывного действия с круговым движением пальцев. Машина

К последним относятся вал 14 и рычаг 15 с пальцем 10, вал 17 и рычаг 16 с пальцем 9. Кроме того, имеются неподвижный средний палец 7, закрепленный не кронштейне 5 со съемником 6, и разгрузочное устройство 3. Машина установлена между подающим и отводящим транспортерами.

При включении машины валы 14 и 17 вращаются в противоположных направлениях, причем вал 17 — по часовой стрелке (со стороны выхода массы).

Карамельная масса поступает в машину по транспортеру 8. Рабочие пальцы растягивают и складывают ее в виде прядей, насыщая воздухом. Одновременно они перемещают массу от входа к выходу. Обработанная масса со свободных концов пальцев 10 и 9 накладывается на съемник 6, а затем с помощью разгрузочного устройства выгружается на отводящий транспортер 4.

Технологические операции растягивания и складывании прядей массы совмещаются с ее постоянным принудительным перемещением вдоль пальцев благодаря специальному приводу рабочих органов. Непрерывность процесса обеспечивается тем, что выходные валы расположены под углом друг к другу. Поэтому плоскости вращения пальцев также наклонены одна относительно другой, а расстояние между концами пальцев в продольном направлении изменяется в течение одного оборота валов. В результате вся карамельная масса, находящаяся на пальцах, непрерывно перемещается к выходу из машины.

При эксплуатации тянульных машин в поточных линиях важное значение имеет правильное темперирование массы на охлаждающих машинах. Для обеспечения перетягивания массы в течение 1,5...2 мин требуется определенная вязкость и температура массы в пределах 83...88 °С. При более высоких температурах масса слишком быстро проходит расстояние до съемника и перетягивается неравномерно, а при пониженной температуре масса задерживается на пальцах, в результате чего ухудшаются ее пластические свойства, а следовательно, и условия дальнейшего формования массы.