Оборудование для измельчения

§ 3. Оборудование для измельчения

При подготовке кондитерского сырья к переработке широко применяется измельчение для получения частиц такого размера, который позволил бы значительно облегчить или ускорить тепловую обработку, перемешивание, дозирование и другие процессы обработки.

Измельчение осуществляется раздавливанием, истиранием, ударом или их комбинацией, например раздавливанием и истиранием, истиранием и ударом.

В зависимости от преобладания того или иного способа измельчения оборудование может быть истирающе-раздавливающего действия (меланжеры, мельницы) и ударного действия (дробилки).

На кондитерских фабриках применяются валковые, дисковые и шариковые мельницы, молотковые и штифтовые дробилки.

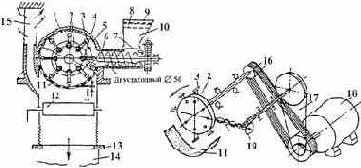

Мельницы истирающего и раздавливающего действия. Двухвалковая мельница фирмы «Бюлер» (Швейцария). Относится к оборудованию истирающе-раздавливающего действия. Применяется для предварительного измельчения шоколадных, пралиновых и других аналогичных рецептурных смесей, в которые вводят не измельченный в пудру сахар-песок.

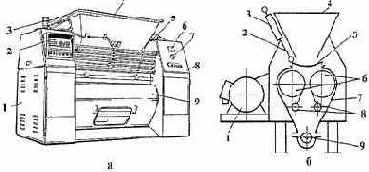

Два валка (рис. 1.9, а), закрытые кожухом 9, расположены между двумя станинами 1 и 8. Над валками установлен приемный бункер 4. На станине 1 расположены щиток 2 электронного управления мельницей и сигнальная лампочка 3. Система контрольного управления предназначена для надежного регулирования и управления мельницей в автоматическом режиме и наблюдения за ее работой. Во избежание несчастных случаев верхняя часть валков 4 закрыта с обеих сторон решеткой 5. Для экстренного останова мельницы служит кнопка 7, расположенная на станине 8. Прибор б показывает силу тока в питающей электрической сети.

Рис. 1.9. Двухвалковая мельница фирмы «Бюлер»:

а — общий вид; б — схема

Подлежащая измельчению рецептурная смесь поступает в бункер 4 (рис. 1.9,б), дно которого закрыто заслонкой 5. Последняя перемещается при помощи гидравлического цилиндра 3, снабженного штоком 2.

Валки 6 приводятся в движение от электродвигателя 1 через ременную и зубчатую передачи.

Выделяющаяся при измельчении теплота отводится с помощью индивидуальной системы автоматического охлаждения валков. Рецептурная смесь, прошедшая через зазор между валками, измельчается до размеров частиц 120...220 мкм. С валков смесь снимается скребками 8 и по кожуху 7 ссыпается в отводящий шнек 9. Производительность двухвалковых мельниц составляет 2...6,5 т/ч, установленная мощность 30...45 кВт.

Пятивалковая мельница SFLЕ. Относится к оборудованию истирающе-раздавливающего действия. Применяется для вальцевания шоколадных рецептурных смесей, глазури (шоколадной или жировой), конфетных пралиновых масс.

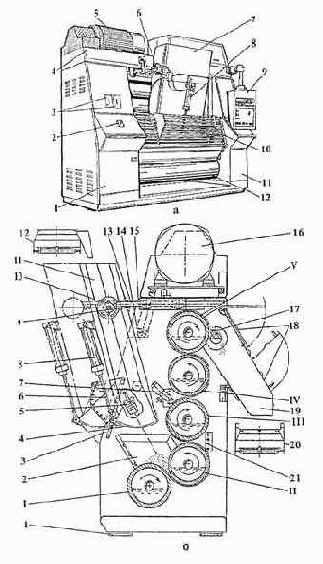

На рис. 1.10,а представлен один из вариантов современной пятивалковой мельницы, разработанной фирмой «Бюлер» (Швейцария). Пять валков 12 расположены между двумя боковыми стойками 1 и 11, внутри которых смонтированы зубчатые передачи, системы смазки и регулирования работы мельницы. Привод валков осуществляется от электродвигателя 5, установленного на траверсе 4, соединяющей боковые стойки. Бункер-дозатор 7 снабжен подвижной заслонкой-днищем, поворачивающейся с помощью пневмоцилиндра 8. Бункер подвешен на опорах 6, которые могут перемещаться, отодвигая бункер от валков если их нужно осмотреть. На уровне плеча вальцовщика валки закрываются решеткой 10. На траверсе 4 смонтирован подвижный электронный пульт управления 9, который предназначен для оптимального и надежного управления работой мельницы в автоматическом режиме, регулирования и наблюдения за ее работой. В верхней части панели управления размещены индикаторы на жидких кристаллах, функциональные клавиши, сенсорная клавиатура для ввода данных. Устройство пульта позволяет вводить или отображать на дисплее:

заданные и фактические значения угла раскрытия дозирующей заслонки, зазора между вальками, давления прижатия, температуры валков, износостойкости ножевого разравнивателя;

номера рецептур, по которым в памяти хранится соответствующая информация (до 100 номеров);

дату, время, количество часов работы, а также идентифицирующий код машины;

различные параметры, например, разрешаемые допуски, предельные отклонения для регулируемых или контролируемых функций и др.

Рис. 1.10. Пятивалковая мельница типа SFLE:

а - общий вид, б - схема

В нижней части панели пульта располагаются переключатели, необходимые для ручной работы; цифровые индикаторы силы тока и величины зазора в первом проходе; мнемосхема мельницы со светодиодами, сигнализирующими о неисправностях; светодиоды - указатели уровня продукта в бункере-дозаторе. Наличие электронного управления позволяет включать мельницу в автоматизированные производственные линии.

Для экстренного отключения мельницы на боковой стойке 1 расположена кнопка 2 красного цвета. Приборы 3 показывают силу тока и напряжение в сети.

Мельница работает следующим образом. Рецептурная смесь (рис. 1.10,6) скребком снимается с ленты конвейера 12 и заполняет бункер-дозатор 11, дно которого закрыто подвижной заслонкой 4. Бункер-дозатор крепится двумя опорами 10 к подвижному штоку 13 гидроцилиндра 15. Пальцы 9 опор 10 снабжены тензометрическими датчиками, которые регистрируют количество рецептурной смеси в бункере-дозаторе. По достижении заданной массы прекращается поступление продукта с ленты конвейера 12. Количество порций и их масса регистрируются в запоминающем устройстве электронного пульта управления мельницей.

С пульта поступает сигнал на пневмоцилиндр 8, в который втягивается шток 6, и заслонка 4 раскрывается. Величина перемещения заслонки задается заранее и корректируется датчиком 5, контролирующим количество рецептурной смеси в приемной воронке 2. Специальное устройство разравнивает продукт по длине валка I, а затем поступает в первый зазор между валками I-II. Скорость валка II больше, чем валка I, поэтому измельчаемая масса прилипает к валку II и поступает в зазор между ним и валком III. Датчик 7 контролирует толщину измельчаемой массы на валке III. Валки III-V вращаются с нарастающей скоростью, в результате чего продукт раздавливается и истирается. Скребок 17 снимает массу с верхнего валка V и по наклонному лотку 19 направляет на ленту отводящего конвейера 20.

Сверху лоток 19 закрывается дверцами 18, которые можно открывать для осмотра. В лотке над провальцованной массой устанавливаются постоянные магниты, улавливающие ферропримеси.

Привод валков осуществляется от электродвигателя 16 через ременную и зубчатую передачи. Натяжение ременной передачи осуществляется с помощью гидроцилиндра 14, шток которого шарнирно связан с плитой, на которой установлен электродвигатель.

Для предотвращения поломки опорные подшипники валка I снабжены устройством со срезным штифтом. При попадании постороннего предмета штифт срезается и валок I отходит влево, при этом электродвигатель отключается. Безопасность персонала, обслуживающего мельницу, обеспечивается наличием предохранительных решеток 3 и 21. Мельница устанавливается на виброгасящие опоры 1.

Валки мельницы изготавливают из отбеленного чугуна способом центробежного литья и имеют высокую износостойкость и оптимальную теплопроводность.

Валковые мельницы снабжены централизованной гидравлической системой регулирования положения валков и зазора между ними, которая обеспечивает стабильность давления и простоту управления. В мельнице автоматически поддерживаются температурный режим вальцевания и подача воды в валки при пуске и остановке машины. Электрическая блокировка отключает машину при нехватке воды, охлаждающая вода поступает только в те валки, которые вращаются в прижатом состоянии. Электрическая блокировка обеспечивает контроль за уровнем рецептурной смеси в приемной воронке и управление заслонкой на выходе из бункера-дозатора, что позволяет блокировать работу мельницы на холостом ходу при отсутствии массы в бункере-дозаторе.

Фирма «Бюлер» выпускает три варианта пятивалковых мельниц с длиной валков 1300, 1800 и 2500 мм, что соответствует производительности 1200, 1600 и 1800 кг/ч при диаметре частиц 20...30 мкм.

После регулирования и проверки работы пятивалковой мельницы на различных режимах степень измельчения полученной массы контролирует лаборатория. Показатели давления на манометрах гидравлической системы регулирования, температуру охлаждающей воды, степень измельчения и производительность записывают в таблицу.

В дальнейшем эти данные используют при наладке машины, чтобы получить массу требуемой степени измельчения.

Перед началом работы необходимо разжать валки, включить мельницу и, убедившись, что она работает нормально, отрегулировать до минимума зазор между валками I и II, не допуская их перекоса. Отрегулировав установочными винтами с обеих сторон машины положение боковых клиньев, бункер полностью заполняют массой, включают воду и начинают регулировать остальные валки. При правильно отрегулированных валках масса должна идти по ним совершенно ровным слоем. Когда валки I и II слишком прижаты и плохо подают массу, их необходимо слегка развести. Если слой неравномерен, значит валки перекошены и их положение нужно выправить поворотом соответствующих штурвалов или вентилей. Если масса накапливается при переходе с одного валка на другой и сползает по сторонам, значит зазор между валками очень мал и его нужно увеличить. Если вышележащий валок покрыт массой неравномерно, а нижележащий покрыт ею нормально, то зазор между этими валками велик и его необходимо уменьшить. Верхний валок регулируют так, чтобы провальцованная масса снималась с него ножом в виде совершенно ровного и однородного слоя. Положение ножа относительно поверхности валка регулируют двумя установочными винтами так, чтобы он был прижат к валку плотно и ровно по всей длине. Чем сильнее сжаты валки, тем лучше будет измельчен продукт, но производительность мельницы при этом уменьшится.

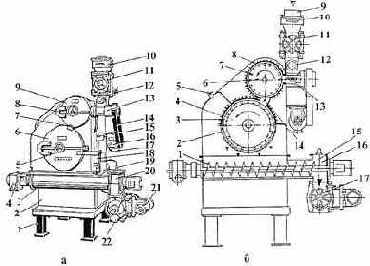

Рис. 1.11. Роторная мельница типа SCS:

а - общий вид; б — схема

Производительность пятивалковых мельниц в зависимости от конструкции составляет 450...1800 кг/ч, мощность установленных электродвигателей 50...110 кВт.

Роторная мельница типа SCS фирмы «Бюлер» (Швейцария). Относится к машинам истирающего действия. Мельница (рис. 1.11,а) состоит из следующих основных узлов: питателя, в который входят подающий патрубок 10, роторный питатель 11, питающий шнек, расположенный на корпусе 13; двух размольных роторов, разгрузочного шнека, расположенного в корпусе 3; промежуточного сборника 20 с датчиком уровня продукта 19; разгрузочного роторного шлюзового затвора 22; станины 2, установленной на четырех лапах 1; привода роторов, установленного внутри станины.

Роторный питатель 11 приводится в движение от регулируемого привода 12, а питающий шнек - от мотора-редуктора 16 через ременную передачу, закрытую ограждением 14. Расположенный в корпусе 3 разгрузочный шнек приводится в движение мотором-редуктором 4, а шлюзовой затвор 22 - мотором 21.

Двери 6 и 9 двух размольных роторов прижимаются к станине штурвалами 5 и 8. Накладная пластинка 7, приваренная к двери 6, блокирует раскрытие двери 9, т. е. она может быть открыта только в том случае, если открыта дверь 6. В то же время закрепленный на двери 6 рычаг 17 взаимодействует с конечным выключателем 18, блокирующим пуск мельницы при открытых дверях. Кнопка 15 предназначена для аварийной остановки мельницы.

Процесс измельчения продукта в роторной мельнице происходит в две ступени. Продукт ( рис. 1.11,6 ) через приемный патрубок 9 поступает на магнитную решетку 10, улавливающую ферропримеси, и, пройдя ее, заполняет карманы роторного питателя 11, выполняющего одновременно роль шлюзового затвора, предотвращающего поступление воздуха вместе с продуктом. За продвижением продукта после питателя можно следить через окно 12.

Питающий шнек 13 обеспечивает постоянную подачу продукта в зону первой ступени измельчения. Частоту вращения шнека можно легко варьировать, что позволяет регулировать производительность мельницы.

Зона первой ступени измельчения состоит из ротора 6 с укрепленными и выступающими на его поверхности пластинами-молотками 7. Ротор приводится в движение от электродвигателя, расположенного внутри станины. Какао-крупка, обжаренные и очищенные ядра орехов и т.п. попадают в зазор между вращающимися с частотой вращения 3000 мин-1 ротором 6 и неподвижной рифленой (отражающей) поверхностью 8. Продукт отбрасывается центробежной силой на поверхность 8 и истирается пластинами-молотками 7. Измельченная в зоне первой ступени масса через соединительное отверстие 14 поступает в зазор между рифленой поверхностью 3 и ротором 4, вращающимся с частотой вращения 4200 мин-1. Рифленая поверхность 3 расположена на дуге под углом 180°.

Ротор 4 снабжен аналогичными пластинами-молотками, как и ротор б первой ступени.

Зона второй ступени измельчения имеет не только отражательную поверхность, но и щелевое сито 2, через которое проходят измельченные до необходимого размера частицы. Измельчение сопровождается разрывом клеток и истечением из них жира. Поэтому через сито 2 проходит суспензия, в которой дисперсной средой являются частицы размером 70... 100 мкм.

Измельченный продукт стекает в обогреваемый корпус шнека 1 и перемещается в промежуточный сборник 16, расположенный над роторным шлюзовым затвором 17. Сборник 16 снабжен датчиком уровня 15, который регулирует производительность мельницы путем изменения частоты вращения шнека 13. Через отводящий шлюзовой затвор 17 готовый продукт (какао тертое, тертый орех и т.п.) поступают на дальнейшую переработку.

При измельчении какао-крупки из разорванных клеток выделяются пары легко летучих дубильных веществ, придающих шоколаду неприятный вкус. Для их удаления мельница снабжена патрубком 5, через который замкнутое пространство обеих ступеней измельчения (роторные шлюзовые затворы 11 и 17 герметизируют вход продукта и выход измельченной массы) соединяется с отдельным блоком, комплектуемым водокольцевым насосом и необходимой арматурой.

Двухступенчатое измельчение и конструкция мельницы с вакуумным оборудованием позволяет при щадящем режиме измельчать сырую или предварительно просушенную до 5% -ной влажности какао-крупку, с последующим ее обезвоживанием в процессе измельчения. Мельница выпускается и без вакуумного оборудования. В этом случае в ней отсутствуют роторные шлюзовые затворы на входе и выходе продукта.

Производительность роторной мельницы фирмы «Бюлер» (Швейцария) в зависимости от влажности какао крупки и степени измельчения варьируется в пределах 800...1200 кг/ч, установленная мощность 85...93 кВт, масса до 2980 кг.

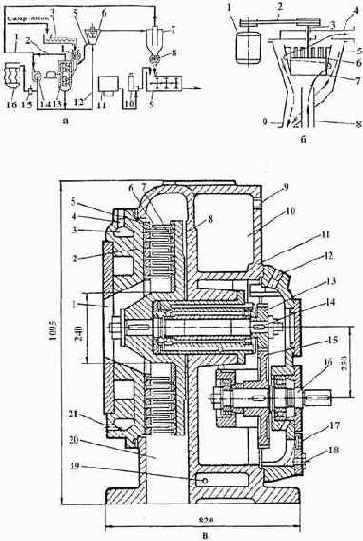

Шариковая мельница Nova 2000 фирмы «Бюлер» (Швейцария). Относится к оборудованию истирающе-раздавливающего действия, в которой измельчение частиц происходит за счет их многократного взаимодействия с движущимися металлическими шариками диаметром 3...5 мм.

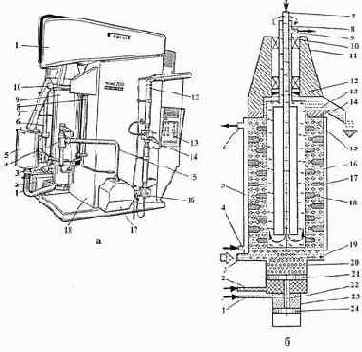

Мельница состоит (рис. 1.12,а) из камеры измельчения 9, привода, расположенного под ограждением 11, насоса 17 и пульта управления 13, установленных на станине 18. В комплект мельницы также входят сливной лоток 7, снабженный магнитоуловителем ферропримесей, сборник 5 для приема измельченного продукта, перекачивающий насос 2, соединительный 1 и напорный 6 трубопроводы.

Какао-тертое с частицами размером 150...200 мкм из обогреваемого трубопровода 12 через пробковый кран 14 и соединительный угольник 16 насосом 17 подается в камеру измельчения 9. В нагнетательный трубопровод 15 врезан обратный клапан 4. Сам трубопровод соединяется с камерой измельчения через отверстие в диске 3.

Камера измельчения снабжена водяной рубашкой, в которую по трубопроводу 8 поступает холодная вода. Температура измельченного какао тертого измеряется манометрическим термометром 10.

Схема камеры измельчения шариковой мельницы представлена на рис. 1.12, б. Внутри вертикального цилиндра (статора) 16 расположен полый вал (ротор) 8. На внутренней поверхности цилиндра и наружной поверхности вала закреплены пальцы 17 и 18. Пространство между ротором и статором, в котором происходит измельчение, плотно заполнено стальными шариками 19. Шарики приводятся в движение пальцами ротора и многократно отклоняются пальцами статора. Под воздействием непрерывно соударяющихся и трущихся друг о друга шариков твердые частицы какао- тертого, поступающего в камеру измельчения по патрубку 3, раздавливаются и истираются.

Рис. 1.12. Шариковая мельница Nova 2000:

а — общий вид; б — камера измельчения

В нижней части камеры измельчения расположено нажимное устройство с запасом шариков и гидропневматическим приводом, состоящим из цилиндров 20 и 23, в которых перемещаются поршни 21 и 24, соединенные между собой штоком 22. В зависимости от нагрузки поршень 21 под давлением гидравлической жидкости, поступающей через патрубок 2, подает необходимое количество шариков в зону измельчения. Таким способом поддерживается постоянство давления шариков, а следовательно, стабильное качество измельчения частиц какао тертого.

При снятии давления гидравлической жидкости поршень 21 опускается благодаря воздуху, подаваемому под давлением через патрубок 1 в пространство над поршнем 24.

В верхней части камеры измельчения установлен разделительный (сепарирующий) диск 14, узкая щель 15 которого отделяет шарики от измельченной массы, вытекающей по наклонному лотку 13. От подшипников 10, установленных в опоре 11, какао тертое отделяется лабиринтным уплотнением 12.

По сигналу датчика температуры вытекающего какао тертого регулируется охлаждение ротора и статора. Через патрубок 4 вода поступает в рубашку 5, теплая вода вытекает из патрубка 6. По трубе 7 охлаждающая вода поступает в ротор, а удаляется через патрубок 9. Теплая вода поступает в теплообменник, охлаждается и вновь подается в водяные рубашки камеры измельчения и вала. Замкнутый контур охлаждения в значительной степени препятствует загрязнению камеры отложениями извести и коррозии. Встроенный в контур электронагреватель позволяет прогревать камеру измельчения и вал перед началом работ до необходимой рабочей температуры и предотвращает застывание какао тертого при длительных остановках мельницы.

Мельница фирмы «Бюлер» (Швейцария) снабжена системой многопозиционного регулирования, которое обеспечивает прецизионное регулирование трех важнейших параметров: мощности привода ротора, объемного расхода и температуры продукта. Благодаря такому регулированию при постоянной дисперсности поступающего продукта обеспечивается стабильность дисперсности конечного продукта.

Все детали мельницы, находящиеся в зоне измельчения, выполнены из износостойкой легированной стали. Ротор, статор и разделительное (сепарирующее) кольцо можно устанавливать в перевернутом положении, что удлиняет срок их службы.

Производительность мельницы в зависимости от дисперсности измельченного какао тертого может колебаться в пределах 600...1500 кг/ч, установленная мощность электродвигателей 66 кВт, масса 3500 кг.

Шариковая мельница, как правило, является составной частью размольного агрегата, так как применяется для раздавливания предварительно измельченного продукта, в который входит жидкая фаза.

Размольный агрегат состоит из дисковой или роторной мельницы, сборника, насоса и шариковой мельницы. Сначала продукт поступает в дисковую или роторную мельницу, в которой происходит разрыв клеток орехов или какао-бобов и истечение из них жира. Измельченная масса стекает в сборник и насосом перекачивается в шариковую мельницу на окончательное измельчение.

Мельницы ударного действия. Для измельчения кристаллического и сыпучего сырья (сахар-песок, какао-крупка, обжаренные орехи, ядра семян и др.) применяются мельницы ударного действия и комбинированные (ударно-истирающие).

Молотковая дробилка. На небольших предприятиях для этой цели используют дробилки типа 8М. На внутренней части корпуса 1 дробилки (рис. 1.13) крепится рифленая отбойная доска 5. Загрузочная воронка 10 снабжена предохранительной решеткой 9 и сеткой 8 с отверстиями размером 3x3 мм для предотвращения попадания в мельницу крупных кусков сахара и посторонних предметов.

Рис. 1.13. Молотковая дробилка 8М:

а — разрез; б - кинематическая схема

Ротор 2 (рис. 1.13,б) с радиально подвешенными на осях 4 молотками 3 приводится в движение от электродвигателя 18 через клиноременную передачу 16, а двухзаходный шнек 6 — через другую клиноременную передачу 17 и червячную передачу 19. Все механизмы смонтированы на станине.

Шнек 6 (см. рис. 1.13,а) равномерно подает сахар-песок из воронки в рабочую камеру дробилки. Вращающиеся молотки разбивают частицы сахара-песка и отбрасывают их на отбойную доску 5. При ударе о доску частицы снова дробятся и, отскакивая, вновь встречают молотки. Измельченная пудра в воздушном потоке, который возникает вследствие вращения ротора, проходя через отверстия сита 11 (диаметр отверстий 0,5 мм), поступает в бак 14.

К корпусу дробилки присоединяется рукавный фильтр, снабженный уплотнительным кольцом 13. Вследствие потери скорости пудр осаждается в баке, а отработанный воздух уходит в цех через фланелевый рукав 15, задерживающий пылевидные частицы пудры.

Подача сахара-песка из воронки регулируется шибером 7.

Для замены бака без остановки мельницы предварительно перекрывают подачу пудры шиберной заслонкой 12.

Роторы дробилок вращаются с большой частотой (5000...6000 мин-1), поэтому необходимо производить их динамическую балансировку. Если ротор не будет уравновешен, то центробежная сила разрушит подшипники.

Установка для получения сахарной пудры с воздушной классификацией. Состоит из участка приготовления сахарной пудры, включающего в себя шнек 3 для подачи сахара-песка (рис. 1.14,а), роторного шлюзового затвора-дозатора 4, дисмембратора 13, роторного классификатора 6, циклона 7 с шлюзовым затвором-разгрузителем 8, вентилятора 14 и системы трубопроводов.

Сахар-песок, прошедший затвор-дозатор 4, измельчается в дисмембраторе 13. Полученная сахарная пудра подается в трубопровод 12, смешивается с воздухом и проходит через классификатор 6, в котором сахарная пудра разделяется на две фракции — мелкодисперсную (до 20...30 мкм) и грубую. Мелкодисперсная пудра направляется в циклон 7, где она освобождается от воздуха и через шлюзовый затвор-разгрузитель 8 непрерывно поступает в смеситель 9. Грубая фракция пудры по трубопроводу 5 возвращается в дисмембратор 13 для повторной переработки.

Для того чтобы частицы сахарной пудры не попали в цех, на участке трубопровода 12 после вентилятора 14 устанавливают отвод с регулируемой заслонкой 15. По отводу часть воздуха (до 30%) поступает в фильтр 16. При этом остальная часть трубопровода (участки 1 и 2), измельчитель, классификатор, циклон оказываются под разрежением. Для уменьшения количества воздуха, отводимого на фильтр, установка выполнена с замкнутой циркуляцией воздуха осуществляемой вентилятором 14.

Циклон 7 расположен непосредственно над смесителем 9, поэтому пудра поступает на смешивание самотеком. Распыленная пудра смешивается с жидкими компонентами, подаваемыми дозатором 10 из сборника 11. Таким образом, в процессе смешивания создаются благоприятные условия для равномерного распределения пудры в жидкой фазе, что значительно сокращает продолжительность технологического процесса.

В комплект установки входят классификатор и дисмембратор (штифтовая бесситовая мельница). Классификатор служит для выделения из воздушно-сахарного потока мелкодисперсных частиц сахара-песка и возвращения более крупных на повторный размол. Сахарная пудра после измельчения на дробилке представляет собой смесь частиц сахара-песка разной величины, условный диаметр которых колеблется в пределах 5...200 мкм.

В коническом корпусе 5 классификатора (рис. 1.14,6) вращается ротор 7 в виде усеченного конуса. На его боковой поверхности закреплены ребра-лопатки 6. Нижние концы ребер изготовлены заподлицо с фланцем — основанием ротора, верхние выступают над поверхностью ротора. Вал 3, укрепленный в двух опорах, приводится в движение от электродвигателя 1 с помощью ременной передачи 2.

Воздушно-сахарный поток, выходящий из стояка 8, попадает в нижнюю полость классификатора. За счет увеличения сечения, в котором движется смесь, скорость ее резко падает. Так как воздушный поток при определенной скорости может перемещать частицы сахара-песка только определенных размеров, то после выхода из вертикальной трубы более крупные частицы ссыпаются в патрубок 9. Отделенная от самых крупных частиц воздушно-сахарная смесь вращающимися лопатками ротора отбрасывается к стенкам конуса, по которому крупные частицы также ссыпаются в возвратный патрубок 9.

Рис. 1.14. Установка для получения сахарной пудры с воздушной классификацией:

а — схема, б — роторный классификатор, в — штифтовая бесситовая мельница

Остальной поток смеси, изменяя направление, поднимается вверх под крышку классификатора. При этом происходит дополнительное осаждение крупных частиц, ударяющихся о крышку классификатора и теряющих свою скорость.

Аэросмесь, содержащая тонкую фракцию, поступает через выводной патрубок 4 в циклон-осадитель.

Дисмембратор. Это штифтовая бесситовая мельница с одним подвижным диском, применяется как отдельно, так и в составе измельчающего агрегата, который комплектуется воздуходувным устройством, циклонами (отделителями паров, частиц, капель жидкости), конденсаторами, воздухоохладителями и т.п.

Измельчаемый продукт через коническое отверстие 1 (рис. 1.14,в) крышки 2 вместе с воздухом поступает в пространство между дисками 5 и 7. В дисках по концентрическим окружностям расположены штифты 6, причем штифты одного диска входят в пространство между штифтами другого. Диск 5 крепится к неподвижной крышке 2. Диск 7 соединен с планшайбой 8, которая получает вращение от вала 14. Частота вращения вала около 6000 мин-1, что достигается наличием одноступенчатого мультипликатора из зубчатых колес 13 и 15. Зубчатое колесо 15 приводится в движение от вала 16, частота вращения которого 3000 мин-1. Попадая в пространство между неподвижными и подвижными штифтами, продукт многократно измельчается и выводится из дробилки через отверстие 20.

При измельчении выделяется большое количество теплоты, что может привести к ухудшению качества продукта или к его возгоранию. Для предотвращения возгорания крышка 2 и корпус 11 дробилки имеют полости 3 и 10, в которые через отверстия 19 и 21 подается холодная вода. Для слива воды служат отверстия 4 и 9.

Машинное масло, необходимое для смазки мультипликатора и подшипников, заливается в патрубок 12. Для слива масла служит пробка 18, над которой расположено смотровое окно 17.

Рабочие органы дробилки — штифты изготавливаются из легированной, термически обработанной, вязкой, износоустойчивой стали. После термообработки они подвергаются шлифованию. Штифты в отверстия диска должны входить плотно, при легком постукивании молотком. Отверстия обрабатываются по второму классу точности.

При работе дробилки образуется высокий потенциал статического электричества, поэтому заземление дробилки следует проверять в 2 раза чаще, чем другого оборудования, снабженного электроприводом.

При эксплуатации штифтовых дробилок ежедневно следует проверять исправность магнитной защиты от металлических примесей.

Если болт или гайка попадут в межштифтовое пространство, может произойти разрыв корпуса дробилки. При замене деталей ротора его необходимо обязательно отбалансировать как под статической, так и под динамической нагрузкой.

Даже незначительное смещение центра тяжести ротора от оси вращения вызывает неуравновешенную центробежную силу.

Роторная центробежная мельница SBC. Предназначена для измельчения обжаренных какао-бобов, жиросодержащих ядер орехов и т.п. Разрушение происходит за счет удара продукта, двигающегося с большой скоростью, о неподвижную поверхность.

На рис. 1.15 представлена центробежная мельница фирмы «Бюлер» (Швейцария). Мельница состоит из цилиндрического корпуса 2, на внутренней поверхности 5 которого установлены отбойные планки 6; быстро вращающегося ротора 4, получающего движение от электродвигателя 9 через ременную передачу, закрытую ограждением 10. Для того чтобы обеспечить натяжение ременной передачи, следует переместить электродвигатель относительно плиты 7 вращая винт с рукояткой 8.

Предназначенный продукт поступает в отверстие полого ротора 4, частота вращения которого равна 3000 мин-1. За счет центробежных сил продукт получает большую скорость, разгоняется и разрушается за счет удара о неподвижные планки 6. Конструкция мельницы позволяет легко менять износившиеся планки. Для того чтобы вынуть планки из корпуса, достаточно поместить их в позицию 3.

К фланцу 1 крепится сборный конус для измельченных частиц. Полученная ударным измельчением какао крупка более однородна по фракциям, поэтому ее легче отделить от оболочки, получая больший выход какао продуктов.

Комбинированная мельница МДН-400. Эта измельчающая машина ударного и истирающе-

Обжаренные орехи поступают в воронку 5 (рис. 1.16) шнекового дозатора 4, обеспечивающего равномерную подачу орехов. Пройдя магнит 3 орехи попадают в зазор между вращающимися в противоположных направлениях дисками 2 и 6. По концентрическим окружностям на дисках расположены штифты (пальцы) 7, зазор между пальцами дисков равен 0,3...0,5мм.В результате соударения с пальцами орехи измельчаются и через патрубок 8 поступают в зазор между валками 1 и 12. Валок 12 вращается быстрее, чем валок 1, поэтому измельчаемая масса, пройдя зазор между ними, переходит на валок 12.

Производительность комбинированной мельницы 250 кг/ч.