Оборудование для изготовления мармелада

§ 2. Оборудование для изготовления мармелада

К оборудованию для изготовления мармеладо-пастильных изделий относятся аппараты для уваривания мармеладных масс и машины для формования заготовок мармеладных изделий: мармеладоотливочные машины для формового фруктового и желейного мармелада, резательные машины для желейного мармелада и оборудование для изготовления лимонных и апельсиновых долек. Отформованные заготовки мармелада сушат в сушилках.

При уваривании мармеладных масс из сахаро-яблочной смеси Удаляют излишки влаги и одновременно сернистый газ — оксид серы (IV), который добавляют при консервировании яблочного пюре. Сахаро-яблочная смесь имеет начальную влажность 43...45 %, сахаро-паточно-агаровый сироп 30...33 %. Конечная влажность мармеладной массы колеблется в пределах 24...33 % и зависит от рецептуры и вида изделий.

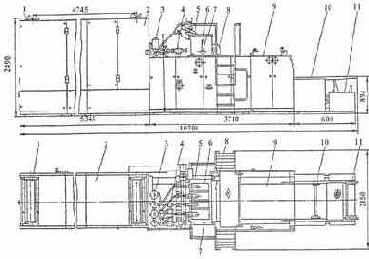

Рис. 6.4. Мармеладоотливочный агрегат ШФ1-М6

Для уваривания мармеладных масс на крупных предприятиях используют змеевиковые варочные аппараты непрерывного действия, а на предприятиях с небольшой выработкой применяют трехкамерные, сферические или универсальные вакуум-варочные аппараты.

Мармеладоотливочный агрегат ШФ1-М6. Предназначен для производства формового яблочного и желейного мармелада разливкой массы в формы. На агрегате выполняют следующие операции: дозирование вкусовых и красящих веществ и перемешивание их с мармеладной массой; одновременная отливка в формы мармеладной массы четырех цветов; желирование мармелада в формах; извлечение мармелада из форм на лотки; посыпка желейного мармелада сахаром; подача лотков от питателя к механизму выборки; мойка форм.

Мармеладоотливочный агрегат ШФ1-М6 (рис. 6.4) состоит из камеры желирования, отливочной головки, конвейера с формами и питателя лотков.

Смесь кислоты, красителя и эссенции перемешивается с мармеладной массой в вертикальном бункере 3. Таких бункеров на агрегате четыре, следовательно, можно готовить мармеладную массу четырех цветов. Порция подготовленной мармеладной массы насосами-дозаторами 4 по трубороводу 5 перекачивается в соответствующие секции бункера 6.

Бункер имеет четыре секции и рубашку для циркуляции горячей воды. Температуру массы контролируют термометром 7. Внутри бункера находится вал с лопастями, которые непрерывно перемешивают массу, не допуская ее налипания на стенках бункера.

К нижней части бункера прикреплена золотниковая коробка 8, в которой находятся двадцать вертикальных плунжеров и золотников. Привод плунжеров и золотников осуществляется через систему рычагов от кулачкового вала. Объем разливаемой мармеладной массы регулируется как с общего привода, так и с каждого плунжера отдельно, что позволяет добиться точной дозировки порции.

Устройства подготовки и отливки мармеладной массы расположены под конвейером 9 с формами. Он состоит из двух бесконечных цепей с закрепленными на них четырьмя пластинами, каждая из которых имеет два ряда выштампованных формочек различной конфигурации с рельефным рисунком. Объем формочки рассчитан на одно изделие массой 14 г.

Формы с отлитой в них мармеладной массой направляются в камеру желирования 2, которая представляет собой закрытый тепло-изолированный шкаф, разделенный на два отделения. В верхнем отделении движется многоярусный цепной конвейер с формами. В отделении находится воздухоохладитель, состоящий из двух рассольных батарей и вентиляторной установки. Воздух, проходя через воздухоохладитель, охлаждается и затем подается для охлаждения мармелада. На перекрытии камеры желирования установлено два патрубка 1 прямоугольного сечения для подсоса свежего воздуха и удаления увлажненного. Патрубки перекрываются шиберными заслонками.

По окончании желирования формы с мармеладом в перевернутом виде выводятся из камеры желирования и поступают к механизму выборки, который установлен внутри станины машины и состоит из подогревателя и пневматического встряхивателя. При нагревании поверхность изделий оплавляется и у них ослабляется связь с материалом форм. Кроме того, к тыльным сторонам ячеек, в которых просверлено 8... 10 отверстий диаметром 0,3 мм, подводится сжатый воздух.

Под давлением воздух выталкивает мармелад на лотки.

Лотки устанавливают в бункер подающего конвейера 11, который отделяет из стопки один нижний лоток и вводит его в машину. Системой двух вертикальных полочных конвейеров лоток поднимается к механизму выборки и после заполнения мармеладом выводится из машины конвейером 10.

При выпуске желейного мармелада на конвейер 10 дополнительно устанавливают ленточный конвейер, на который производится выборка мармелада. Конвейер сбрасывает мармелад в лотки с сахаром. Время желирования может изменяться с помощью вариатора, входящего в привод агрегата.

Принципиальная технологическая схема агрегата приведена на рис. 6.1 (поз. 19-24, 33-37).

Агрегат для производства мармелада типа лимонных и апельсиновых долек. В агрегате осуществляются следующие операции: разливка и студнеобразование цветного и белого слоя корочки, разливка массы на поверхность корочки и студнеобразование батонов, а также обсыпка батонов сахаром, их выстойка и резка на дольки.

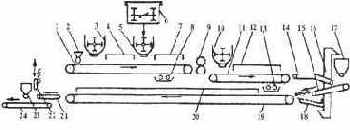

Рис. 6.5. Схема агрегата для производства мармелада типа лимонных и апельсиновых долек

Агрегат (рис. 6.5) состоит из отливочных головок 3 и 5 для образования корочки; взбивальной машины 6; механизма 9 резки корочки на полосы; отливочной головки 10 для образования батона; желобчатого конвейера 11 для формования батонов; устройства для обсыпки батонов сахаром; резательной машины; темперирующих машин для подготовки мармеладных масс к разливке; системы ленточных конвейеров, на которых происходит желирование корочек и батонов.

Сахаро-паточно-агаровый сироп уваривается в змеевиковой варочной колонке до содержание влаги 27—28 % и охлаждается до температуры 40—50 °С. В охлажденный сироп добавляют ароматические вещества, красители и кислоту.

Для верхней корочки долек сироп окрашивают в два цвета: желтый — для лимонных долек, оранжевый или красный — для апельсиновых долек.

Подкрашенные сиропы подают в две секции головки 3 отливочного механизма, одновременно разливающего на ленточный конвейер 1 верхние слои корочки двух цветов.

Сироп дозируют через двухсекционный щелевой кран. Толщина слоя сиропа составляет 1...1,5 мм. Поверхность слоя разравнивается ножевой пластиной. Пройдя охладитель 4, слой желируется и подходит под отливочную головку 5.

В воронку головки 5 из взбивальной машины 6 подается белая взбитая масса для внутреннего слоя корочки. Масса выливается через щелевой кран механизма и наносится ровным слоем на первый слой. Второй слой также разравнивается ножевой пластиной. Двухслойный пласт толщиной до 3 мм проходит камеру 7, где обдувается воздухом. После охлаждения в камере 7 пласт переходит на дополнительный ленточный конвейер и проходит под дисковыми ножами 9. Ножи разрезают пласт на продольные полосы шириной 70 мм.

Нарезанные полосы переходят в продольные желоба полукруглого сечения желобчатого конвейера 11. По конструкции он представляет собой цепной пластинчатый конвейер, пластины которого имеют каналы полукруглого сечения. При смыкании пластин друг с другом образуются непрерывные каналы — желоба, в которые и укладываются полосы пласта, выстилающие всю их поверхность.

Поршневой разливочный механизм 10 заполняет желоба желейным сиропом для батонов. Быстрому застыванию сиропа способствует подача в шкаф 12 воздуха, охлажденного до температуры 8...10 °С.

После желирования батоны переходят на наклонный ленточный конвейер 15, который предварительно посыпают сахаром-песком. При переходе на этот конвейер батоны также обсыпаются сахаром. Устройство для подачи сахара снабжено двумя вибрирующими ситами 18, элеватором 16 для возврата излишков песка и дозатором 17.

С конвейера 15 обсыпанные батоны переходят на ленточный конвейер 19 для выстойки. В короб 20 подается холодный воздух. После выстойки батоны передающим конвейером 21 направляются под гильотинный нож 22 резательной машины. Нарезанные дольки посыпаются сахаром-песком из дозатора 23 и выводятся из машины конвейером 24.

На обратных ветвях ленты коркообразующего конвейера 1 и желобчатого пластинчатого конвейера 11 установлены очищающие скребки и моечные устройства 8 и 13.

Для устранения прилипания массы к ленте конвейер 1 смазывают инвертным сиропом при помощи намазывающего валика 2. Воронки разливочных механизмов подогревают и снабжают мешалками.

Агрегат входит в механизированную поточную линию производства лимонных и апельсиновых долек. Производительность линии составляет 150 кг/ч; мощность электродвигателей — 30 кВт; габаритные размеры (мм): 16660 х 5000 х 3600; масса 10 т.

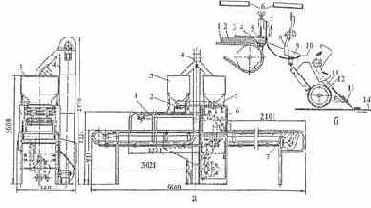

Машина для резки трехслойного желейного мармелада, лимонных и апельсиновых долек. Машина состоит из следующих основных узлов (рис. 6.6,а): подающего конвейера 1, режуще-укладывающего устройства 6, приемного транспортера 7, элеватора для сахара-песка 4, бункеров 3 и вибрационных сит 2 и 5.

Мармелад в виде батонов или трехслойного пласта укладывается на конвейер 1, который движется периодически, каждый раз продвигаясь на толщину нарезаемого изделия. Перед подачей к режущему устройству поверхность батонов или пласта обсыпается сахаром при помощи вибрационного сита 2.

Батоны для лимонных и апельсиновых долек режут гладким гильотинным ножом, совершающим возвратно-поступательное движение по вертикали. При резке пластов трехслойного мармелада гладкий нож заменяется гофрированным, с короткими продольными лезвиями. Резка осуществляется в момент остановки подающего конвейера.

Рис. 6.6. Машина для разрезания трехслойного желейного мармелада, лимонных и апельсиновых долек:

а — общий вид; б — схема режуще-раскладывающего устройства

На рис. 6.6,б показана схема режуще-раскладывающего устройства. Мармеладный пласт 2, сойдя с ленты подающего конвейера 1, опирается на мостик 4. Боковые борта 3 предотвращают смещение пласта. Нож 7 закреплен на траверсе, к которой прикреплена прижимная планка 5 с пружинным амортизатором. Отрезанные дольки мармелада снимаются с поверхности ножа лопастями вращающейся гребенки 8, проходят по лотку 9 и подхватываются вращающейся гребенкой 10. С лопастей гребенки 10 дольки переходят на наклонную гребенку 11. Качающийся упор 13 выравнивает ряды долек и опускает их на конвейер 14.

В процессе движения по лотку 9 дольки посыпают сахаром при помощи вибрационного сита 6. Излишки сахара направляются шнеком 12 к просеивателю, смонтированному в нижней части машины, оттуда в элеватор, который возвращает сахар в бункер для обсыпки мармелада.