Оборудование для глазирования корпусов конфет и других кондитерских изделий

В кондитерской промышленности для глазирования конфет, вафель, печенья, зефира и других кондитерских изделий применяют глазировочные агрегаты.

Рис. 4.21. Агрегат для глазирования кондитерских изделий

Агрегат (рис. 4.21) состоит из саморасклада 1, приемного конвейера 2, глазировочной машины 3 и охлаждающей камеры 4 с конвейером 5 внутри. Корпуса конфет укладывают на приемный ленточный конвейер самораскладом 1 (или вручную) ориентированными продольными рядами. Приемный ленточный конвейер 2 передает их на сетчатый конвейер глазировочной машины 3, где они покрываются слоем глазури. Покрытые глазурью конфеты переходят на ленточный конвейер 5 охлаждающей камеры 4, где глазурь охлаждается, кристаллизуется и затвердевает.

Готовые глазированные конфеты с конвейера 5 поступают на завертывание или упаковывание.

Глазировочные агрегаты различаются по ширине рабочего полотна (ленты). На предприятиях средней мощности используют машины с шириной ленты 420 и 620 мм, на крупных предприятиях с шириной 800 и 1000 мм.

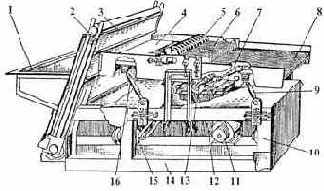

Саморасклад к глазировочному агрегату. Саморасклад (рис. 4.22) состоит из бункера 1, наклонного конвейера 2, плоского 4 и желобчатого 8 вибростола, ворошителя 5, приводов конвейера и вибростолов.

Одной из стенок бункера 1 является наклонный конвейер 2, на ленте которого через равные промежутки размещены угольники 3.

Рис. 4.22. Саморасклад для ориентирования корпусов конфет в ряды

Плоский и желобчатый вибростолы стойками установлены на сварной раме 14. Колебательное движение вибростолы получают от электродвигателя 11 через ременную передачу 12, эксцентриковый горизонтальный вал 13 и шатун 7. Над плоским вибростолом перед гребенкой 6 установлен ворошитель 5, представляющий собой вал с набором резиновых звездочек.

Наклонный конвейер и ворошитель приводятся в движение от индивидуальных электродвигателей 15 и 10 соответственно через редукторы и систему ременных передач.

Изделия из бункера захватываются угольниками наклонного конвейера и высыпаются на плоский вибростол.

Ворошитель отбрасывает изделия, движущиеся в верхнем слое, и пропускает только нижний слой. Гребенкой и желобками вибростола изделия ориентируются в ряды и движутся в направлении наибольшей оси. Поверхности вибростолов и гребенки выполнены из винипласта, что обеспечивает необходимое скольжение изделий, чистоту поверхностей, а также удобство очистки и мойки.

Положение ворошителя регулируют изменением его высоты над плоским вибростолом наклон вибростолов — изменением длины стоек 9 и 16.

Производительность саморасклада до 1000... 1200 кг/ч.

Приемный конвейер. Служит для передачи ориентированных в продольные ряды изделий от саморасклада к глазировочной машине, а также для раскладки изделий (корпуса сбивных сортов конфет, а также с вафельной прослойкой и пр.) вручную при отсутствии саморасклада или невозможности их распределения.

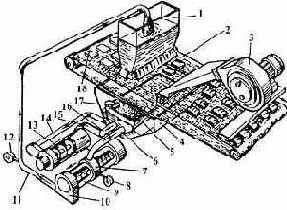

Глазировочная машина. Машина (рис. 4.23) состоит из сетчатого конвейера 2, воронки 1 для глазури, вентилятора 3 высокого давления, сборника 5 для неиспользованной глазури, темперирующей установки, резервуара 4 для вновь подаваемой глазури, перекачивающих устройств и электропривода.

Сквозь машину проходит сетчатый металлический конвейер 2, на который изделия 18 поступают с приемного конвейера. Сетчатый конвейер движется с большей скоростью, чем лента приемного конвейера, что приводит к увеличению расстояния между изделиями. Раздвинутые изделия правильными рядами попадают под воронку 1, из продольной щели которой непрерывным потоком стекает шоколадная масса, образуя сплошную завесу. Ширина щели и поток массы регулируются заслонкой. Изделия, проходя через завесу, покрываются шоколадной глазурью сверху и с боков, кроме нижней части, соприкасающейся с сеткой. Для покрытия глазурью донышка под сетчатым конвейером устанавливают или другой сетчатый конвейер, движущийся с меньшей скоростью, или несколько валиков, или поддон.

Покрытые глазурью изделия обдуваются струей воздуха, подаваемого вентилятором 3. Воздух сдувает излишнюю часть глазури, отчего поверхность изделия становится волнистой.

Благодаря быстрому охлаждению полученный рельеф закрепляется на поверхности. Изменением скорости подачи воздуха регулируют толщину слоя глазури. Образующиеся на изделии наплывы в нижней части снимает быстровращающийся валик, установленный в конце сетчатого конвейера. Этот же валик заглаживает глазурь на донышке изделий. Далее глазированные изделия поступают на клеенчатый конвейер охлаждающей камеры агрегата.

Рис. 4.23. Глазировочная машина

Глазировочная машина снабжена системой приема, двойного темперирования и подачи темперированной шоколадной массы на покрытие изделий. Система циркуляционного темперирования шоколадной глазури с двойным потоком работает следующим образом. Нетемперированная шоколадная масса температурой 38...49 °С автоматически подается из цеховых емкостей в приемный сборник 4. Затем масса переливается по трубе 14 в подогревающий шнек 13. Количество поступающей нетемперированной глазури в 3...8 раз больше ее количества, необходимого для глазирования изделий. Подогретая глазурь из шнека поступает в смесительную камеру 15, куда по трубе 16 из промежуточного сборника 5 поступает некоторое количество темперированной глазури, не использованной при глазировании. Смешанная масса темперируется еще раз в камере 7, в конце которой по трубопроводу 6 из сборника 5 добавляется еще порция темперированной глазури. В результате нагревания массы до 40 °С кристаллы какао-масла, которые могут быть в глазури, расплавляются. После этого в цилиндре 9 шоколадная масса охлаждается до температуры 29...32 °С, а затем насос 10 перекачивает оттемперируемую массу по трубе 11 в воронку 1.

Избыток шоколадной глазури, проходя сквозь сетчатый конвейер, возвращается в промежуточный сборник 5. Количество массы в нем контролируется с помощью регулятора уровня 17. Излишки глазури из сборника 5 поступают в приемный сборник 4. В воронке поддерживается постоянная температура. Температура массы определяется и регулируется термометрами 8 и 12 и соединенными с ними датчиками.

Охлаждающая камера туннельного типа с горизонтальным конвейером внутри. Предназначена для охлаждения глазури, нанесенной на корпуса конфет в глазировочной машине.

В современных охлаждающих камерах для отвода теплоты от конфет применяются следующие способы: конвективный, радиационный, контактный и комбинированный. Расчеты показали, что 50 % всей теплоты, отдаваемой глазированными конфетами, поглощается системой контактного охлаждения, 30 % всей теплоты отдается конвекцией окружающему воздуху и оставшиеся 20 % теплоты изделия передают излучением, главным образом верхним поверхностям, расположенным около потолка охлаждающего канала. Для интенсификации охлаждения излучением эти поверхности окрашивают в черный цвет.

Контактное охлаждение предполагает, что лента конвейера с изделиями проходит в камере, непосредственно соприкасаясь с плитами, которые снизу охлаждаются циркулирующей водой температурой 10...14 °С. При конвективном охлаждении понижение температуры глазури достигается в результате передачи теплоты циркулирующему в камере воздуху, охлажденному до температуры 12...14 °С. Воздух охлаждают в общефабричных холодильных установках или автономно в индивидуальной холодильной установке.

Охлаждающая камера в зависимости от длины снабжается одним или несколькими автоматическими осушителями воздуха, с помощью которых уменьшается относительная влажность воздуха внутри шкафа. Это предотвращает конденсацию влаги внутри охлаждающей камеры; кроме того, подсушивание воздуха способствует улучшению стойкости глазури при хранении.

Охлаждающая камера по длине обычно разделяется на регулируемые зоны. Для того чтобы избежать конденсации влаги на холодной поверхности изделий, температура воздуха на входе изделий должна составлять 17...18°С, в середине до 12...14°С и на выходе до 16°С. Конденсация влаги на изделиях может привести к поседению глазури. Продолжительность охлаждения в камере составляет 3...4 мин для шоколадной массы и 5...7 мин — для молочно-шоколадной.

Охлаждающие камеры выпускают длиной 12...60 м и более. Они состоят из отдельных секций. Скорость ленты конвейера охлаждающей камеры регулируется бесступенчато, что позволяет синхронизировать скорость ленты со скоростью сетчатого конвейера глазировочной машины, а также изменять время охлаждения.

Управление ведется с пульта глазировочной машины. Промежуточные валы приводной станции конвейера снабжают обогреваемыми электричеством зачищающими скребками. Для обеспечения прямого, без отклонений движения ленты конвейер снабжается специальными пневматическими и фотоэлектрическими устройствами.

При правильной эксплуатации глазировочных агрегатов в соответствии с оптимальными параметрами глазированные конфеты должны иметь блестящую поверхность и хорошую стойкость при хранении.

Контрольные вопросы

1. Из каких основных стадий состоит производство завернутых глазированных конфет с помадными корпусами?

2. Из каких основных стадий состоит производство завернутого литого ириса?

3. Как устроены помадосбивальная машина ШАЕ-800?

4. Как происходит формование помадных корпусов в конфеточной машине?

5. Как устроена и как работает установка, отливающая помаду в постоянные формы?

6. Какие типы нагнетающих устройств формующих машин для конфетных масс Вы знаете?

7. Какие способы резания конфетных масс Вы знаете?

8. Из каких основных элементов состоит глазировочный агрегат?