Оборудование для формования корпусов конфет

Отливкой получают корпуса конфет из помадных и фруктово-желейных конфетных масс, которые при температуре 60 .80 °С обладают достаточной текучестью. Конфетные массы готовят на универсальных или специализированных рецептурно-смесительных комплексах. Корпуса конфет формуют на конфетоотливочных машинах, а для ускорения процесса структурообразования их охлаждают в установках ускоренной выстойки шахтного и люлечного типа.

Универсальный комплекс для приготовления конфетных масс. Изображен на рис. 4.1 (поз. 1...12). Комплекс предназначен для приготовления помадных и фруктово-желейных масс. Сахарная помада представляет собой систему, состоящую в основном из двух фаз: твердой фазы — кристаллов сахарозы и окружающей ее жидкой фазы, представляющей собой насыщенный раствор сахарозы и патоки или инвертного сиропа. Третьей фазой можно считать содержащееся в помаде незначительное количество воздуха (около 2%). Помада хорошего качества содержит кристаллы сахарозы размером не более 12 мкм.

Помаду из уваренного концентрированного конфетного сиропа получают на универсальном комплексе в помадовзбивальной машине.

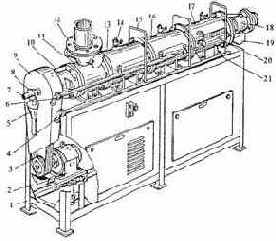

Рис. 4.6. Помадовзбивальная машина ШАЕ с охлаждаемым шнеком.

Помадовзбивальная машина ШАЕ с охлаждаемым шнеком. Машина (рис. 4.6) состоит из станины, на которой установлены электропривод, секционный корпус, к которому подведены магистрали водяного охлаждения.

Корпус машины состоит из трех рабочих секций 13, 16 и 17, приемной секции 11 и двух опорных секций 10 и 18. Секции соединены друг с другом при помощи фланцев, имеющих центрирующие выступы. Все секции, кроме опорных, крепятся кронштейнами 21 к станине 1 машины. Наибольшая длина секций 730 мм.

Внутри секций проходит полый шнек, в который по трубе 7 подается охлаждающая вода. Отработанная вода через расширитель 8 сливается в воронку 5. Шнек приводится в движение от электродвигателя 2 клиноременной передачей 3. Передача закрыта ограждением 9.

Приемная секция 11 предназначена для приема уваренного сиропа из пароотделителя.

Она изготовлена из стальной трубы, к которой приварена конусообразная воронка 12. Через нее сироп из пароотделителя поступает в машину. В верхней части воронки расположен фланец, к которому крепятся стойки, поддерживающие пароотделитель. Рубашки для охлаждения в приемной секции нет.

Рабочие секции 13 и 16 предназначены для интенсивного охлаждения сиропа и взбивания его в помаду. Корпус секций состоит из двух труб: наружной стальной трубы диаметром 351x8 мм и внутренней медной диаметром 310x5 мм. Пространство между трубами служит охлаждающей рубашкой, изготовленной в виде спиральных каналов. Последние образуются стальными спиральными полосами, приваренными к внутренней стенке наружной трубы и плотно прилегающими к поверхности внутренней трубы. Штуцера для ввода и вывода воды находятся соответственно в начале и конце спирального канала. Холодная вода подается в рубашки по трубопроводу 6, а нагретая отводится через патрубки 15 по трубопроводу 4. Воздух из рубашек удаляется через вентили 14.

Вода, движущаяся по спиральному каналу рубашки, равномерно омывает внутреннюю стенку; при этом вследствие малого сечения канала возрастает скорость воды, тем самым повышая коэффициент теплоотдачи от стенки к воде, что способствует интенсивному охлаждению сиропа.

Рабочая секция 17 по конструкции несколько отличается от описанных выше секций 13 и 16. Она предназначена для интенсивного взбивания помады при некотором снижении интенсивности охлаждения, поэтому водяная рубашка ее не имеет спиральных каналов, а внутренняя труба, как и наружная, изготовлена из стали. В секции установлено тридцать стальных пальцев 20, которые ввинчиваются в кольца, проходящие сквозь водяную рубашку секции, и своими концами входят в углубления - впадины зубчатого шнека. При вращении шнека помада многократно ударяется о неподвижные пальцы 20. При этом происходит интенсивное взбивание помады. Пальцы охлаждаются водой, циркулирующей в рубашке. Готовая помада выводится из секции через отверстие 19.

Опорные секции 10 и 18 служат для крепления в них вращающегося шнека.

Они изготовлены из стальных труб с ребрами жесткости и фланцами, которыми они крепятся к основным секциям корпуса. В секциях предусмотрены сальниковое уплотнение и съемные корпуса для установки подшипников. В корпусе секции 10 установлен радиальный сферический двухрядный роликоподшипник, а в корпусе секции 18 два подшипника: один — радиальный сферический двухрядный роликовый, а другой — упорный двойной шарикоподшипник.

Уваренный сироп из пароотделителя через воронку поступает в приемную секцию машины, где он захватывается лопастями четырехзаходного шнека, продвигается вперед в рабочей секции и, соприкасаясь с холодными стенками поверхности секции и корпусом шнека, интенсивно охлаждается. Одновременно с охлаждением быстровращающийся зубчатый шнек взбивает сироп в помаду. Окончательное взбивание происходит в третьей рабочей секции с неподвижными пальцами, входящими в углубление зубцов шнека. Пальцы замедляют движение помады вдоль оси корпуса и вращение ее вместе со шнеком. Вследствие многократных ударов сиропа о неподвижные пальцы происходит окончательное взбивание его в помаду.

Продукт проходит через машину за 34 с. Готовая помада через сливное отверстие непрерывно стекает в сборник.

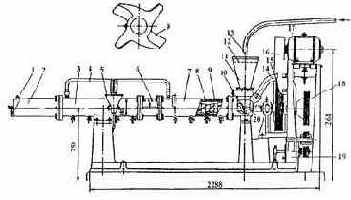

Помадовзбивальная машина агрегата ПСА с неохлаждаемым шнеком. Машина (рис. 4.7) представляет собой четырехсекционный цилиндрический корпус, внутри которого вращается вал с лопастями. Две секции — 3 и 7 имеют водяные рубашки 8 для охлаждения сиропа, из которых отработанная вода удаляется по трубам 4 в воронку 5. Рубашки снабжены кранами для спуска воды.

Рис. 4.7. Помадовзбивальная машина агрегата ПСА с неохлаждаемым шнеком.

Промежуточная секция 6 снабжена крышкой с семью отверстиями для отвода пара, выделяющегося из сиропа при его охлаждении и смешивании.

Последняя секция 2, так же как и секция 6, не имеет водяного охлаждения. Выходное отверстие снабжено поворотной заслонкой 1, при помощи которой можно регулировать степень заполнения цилиндра помадой.

Шнек состоит из вала 20, на котором под загрузочной воронкой закреплено несколько витков шнека 10, а в зоне секций 3, 6 и 7 — четырехлопастные крыльчатки 9.

Ширина лопасти крыльчаток 25 мм. Они установлены на валу с шагом 40 мм и с последующим поворотом на угол 25...30° через одну. В последней секции 2 на валу установлены двухлопастные крыльчатки. Правый конец вала соединен муфтой с валом шкива 15 клиноременной передачи от электродвигателя 17. По условиям техники безопасности передача закрыта ограждением 16. На этот же вал посажен шкив 18 клиноременной передачи к вентилятору 19, который нагнетает воздух по трубе 14 в нижнюю часть загрузочной воронки 11.

Сироп подается из варочной колонки по трубе 13 и стекает в воронку 12 с сетки двенадцатью тонкими струйками, которые обдуваются воздухом. Охлаждение струек воздухом вызывает пересыщение раствора сахара и образование мелких кристаллов — центров кристаллизации. Сироп попадает на вращающиеся лопасти крыльчаток, интенсивно перемешивается ими и охлаждается стенками водяных рубашек. При этом образуется большое число центров кристаллизации. Для того чтобы кристаллы не были слишком крупными, в рубашку секции 3 ограничивают поступление охлаждающей воды, в результате чего рост кристаллов замедляется.

Готовая помада должна иметь температуру 55...60 °С. В помадовзбивальную машину сироп поступает температурой 117...121 °С в зависимости от сорта и назначения помады. Таким образом, вода, подаваемая в охлаждающие рубашки, должна понизить температуру сиропа до 55...60 °С, кроме того, отнять у сиропа теплоту, выделенную за счет скрытой теплоты кристаллизации.

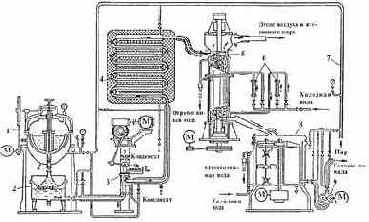

Технологический комплекс ШПА с пленочным аппаратом-кристаллизатором. Комплекс предназначен для получения высококачественной помады.

Комплекс (рис. 4.8) состоит из варочного котла 1 с мешалкой, сборника 2 для сиропа с фильтрирующей сеткой, плунжерного насоса-дозатора 3, змеевикового подогревателя 4, пленочного аппарата-кристаллизатора 5 для получения помады, темперирующего сборника 8 с комбинированной мешалкой и шестеренного насоса 9 для перекачки готовой помады на отливку. Все оборудование связано между собой материалопроводами, которые обогреваются паром и снабжены теплоизоляцией.

Снабжение паром централизованное — от главной магистрали 7. Через соответствующие вентили пар подается в рубашки варочного котла, теплообменника и темперирующего сборника. В системе пароснабжения предусмотрена продувка материалопроводов паром. Подогрев сиропа в змеевиковом подогревателе 5 осуществляется также паром путем теплообмена «труба в трубе». Отработанный пар в виде конденсата через конденсатоотводчик направляется на повторное использование.

Рис. 4.8. Технологический комплекс ШПА с пленочным аппаратом-кристаллизатором для приготовления помады

Сироп охлаждается в кристаллизаторе 5 холодной водой, поступающей в водяные рубашки двух зон. Для контроля и регулирования подачи холодной воды в зоны на водяных магистралях установлены поплавковые расходомеры 6. Отработанная вода из кристаллизатора и темперирующего сборника направляется на повторное использование.

Комплекс работает следующим образом. В открытом варочном котле 1 готовят конфетный сироп и уваривают его до содержания влаги 12...14 %, после чего его фильтруют и сливают в приемный сборник 2. Из сборника сироп плунжерным насосом-дозатором 3 перекачивают через змеевиковый подогреватель 4, который предназначен для дополнительного уваривания сиропа и при необходимости для растворения кристаллов сахара, которые могут образоваться в клапанной коробке плунжерного насоса.

Из подогревателя сироп поступает в пленочный кристаллизатор 5. При вращении диска-распределителя жидкости кипящий сироп, стекая вниз, равномерно распределяется по внутренней охлаждаемой поверхности теплообмена и попадает под действие быстровращающихся скребков роторного устройства Охлаждение сиропа в тонком слое и интенсивное его перемешивание способствует кристаллизации сиропа и получению помады мелкокристаллической структуры.

Охлаждению сиропа способствует также вентиляторный эффект от вращающихся скребков, в результате чего воздух засасывается через выходное отверстие для помады. Соприкасаясь со стекающей пленкой продукта, воздух дополнительно охлаждает ее и вместе со вторичным паром выводится через пароотделитель, расположенный в верхней части кристаллизатора.

Вытекающая из кристаллизатора помада поступает в темперирующий сборник 8, где она смешивается со вкусовыми и ароматическими веществами. Подготовленная и подогретая до 70...85 °С помада насосом перекачивается в конфетоотливочную машину.

Производительность комплекса 60...150 кг/ч.

Рецептурно-смесительный комплекс приготовления помадных масс холодным способом. Отличается от помадоварочных комплексов тем, что у него отсутствуют операции приготовления сиропа, его уваривания, охлаждения и кристаллизации (помадообразования). Принятый технологический процесс построен так: вначале готовят растворы-сиропы (т.е. в практически сухой сахар-песок вводят большое количество влаги), а на последующих стадиях сироп уваривают до определенного содержания воды. Способ холодного одностадийного приготовления помадных масс непосредственно из составляющих компонентов сырья позволяет значительно сократить технологический цикл, энергетические затраты и улучшить качество конфетных масс. Холодный способ включает две операции — приготовление сухой смеси и последующее смешивание ее периодическим способом с водой или другими жидкими компонентами. Таким образом, можно получить различные конфетные массы на помадной основе, обладающие оригинальным вкусом, существенно отличающиеся от обычных помадных конфет (помадно-ореховые, сливочные, фруктово-грильяжные и др.).

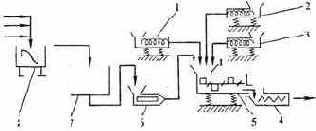

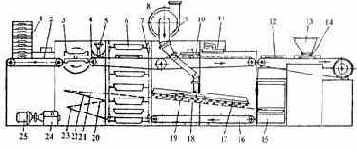

Механизированная поточная линия производства новых видов конфет холодным способом, в которую входит рецептурно-смесительный комплекс, представлена на рис. 4.9. Она состоит из месильной машины периодического действия 8, вибросмесителя непрерывного действия 5 с дозаторами 1, 2 и 3, винтового насоса 6 и отводящего шнека 4.

Мелкодисперсная сахарная пудра из вибродозатора 1 подается в вибросмеситель непрерывного действия 5. Туда же в зависимости от рецептуры могут подаваться дробленый орех дозатором 3 и сухое молоко дозатором 2. Если необходимо приготовить помадно-кремовую конфетную массу, то сливочное масло и сухое молоко дозируют в месильную машину 8, снабженную двумя Z-образными лопастями, а затем сюда же подают сгущенное молоко, патоку и фруктовые подварки.

Рис. 4.9. Схема приготовления помады холодным способом

Подготовленная смесь заполняет промежуточный сборник 7, из которого она дозируется винтовым насосом 6 в воронку вибросмесителя. Готовая конфетная масса шнеком 4 подается на формование.

Разработка холодного способа получения помадных масс и создание на его основе механизированных поточных линий открывает широкие возможности использования новых видов сырья и полуфабрикатов, создания новых видов изделий, обладающих высокими вкусовыми и питательными свойствами

Конфетоотливочные машины. Предназначены для отливки конфетных масс в формы из кукурузного крахмала Форма представляет собой деревянный лоток, заполненный крахмалом В крахмале отштамповывают углубления — ячейки, конфигурация которых соответствует форме корпусов конфет. После заливки ячеек конфетной массой формы выстаиваются, пока масса не затвердеет. Затем отвердевшие корпуса удаляются из крахмала, а лоток вновь заполняется крахмалом и направляется на штамповку ячеек и отливку.

Продолжительность выстойки помадных корпусов в условиях цеха составляет 3...3,5 ч, фруктово-желейных — 4...6 ч и ликерных — 5...7 ч.

Для формования необходим мелкозернистый крахмал влажностью 5...6 % и температурой 14...15 °С. Такой крахмал не осыпается при штамповании ячеек, поглощает некоторое количество влаги с поверхности корпусов конфет и легко счищается с их поверхности.

Для отливки корпусов конфет в формы из крахмала применяются следующие виды машин:

Конфетоотливочные машины с одним отливочным механизмом, на которых получают монолитные корпуса из массы одного сорта;

машины с двумя последовательно установленными отливочными механизмами, на которых получают двухслойные корпуса из различных конфетных масс.

Конфетоотливочная машина, отливающая помаду в крахмальные формы, состоит из следующих основных узлов и механизмов: конвейера для подачи лотков, каретки для переворачивания лотков, устройства для заполнения лотков крахмалом, штампа, отливочного механизма, системы сит для отделения и очистки крахмала и щеточного устройства для очистки корпусов конфет.

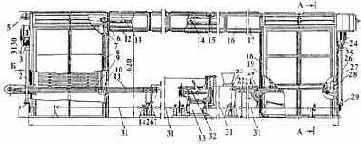

Рис. 4.10. Машина для отливки помады в крахмальные формы

Принципиальная схема машины с одним отливочным механизмом приведена на рис. 4.10. В начале процесса производства пустые деревянные лотки или лотки с затвердевшими корпусами конфет, отлитыми ранее, устанавливают вручную в штабель 1. При наличии установки ускоренной выстойки штабель не нужен. Конвейер для подачи лотков 2 своими гонками вставляет лоток в каретку 3. После этого каретка поворачивается на угол 360° и останавливается. Во время поворота содержимое лотка (крахмал и корпуса конфет) высыпается на поверхность сита 21, совершающего возвратно-поступательное движение вдоль оси машины. Освободившийся лоток выдвигается из каретки следующим лотком на конвейер 4, совершающий периодическое движение. Для правильного и полного перехода лотка на конвейер имеется досылатель, рычаг 5 которого упирается с внутренней стороны лотка в его передний борт и несколько продвигает его вперед. Далее лоток входит в механизм для заполнения крахмалом, который состоит из двухцепного элеватора 7. Ковш 6 элеватора забирает крахмал снизу, поднимает его и на верхней горизонтальной ветви высыпает в лоток.

При дальнейшем движении лотка поверхность крахмала выравнивается приспособлением 10. После этого лоток проходит мимо неподвижных щеток, которые очищают его продольные борта. По — перечные борта лотка очищаются вращающейся щеткой. Затем лоток останавливается под штампом 11. При опускании штампа в крахмале отштамповываются ячейки по форме корпусов конфет. Штамп снабжен приспособлением для остукивания, во время которого поверхность ячеек слегка подпрессовывается и крахмал отделяется от пуансонов. Конвейер, совершая периодическое движение, перемещается каждый раз на расстояние, равное шагу между соседними лотками.

Лоток с отштампованными ячейками переходит на цепной конвейер 12, подающий его под дозирующее устройство 14 отливочного механизма, снабженного загрузочной воронкой 13. Конвейер 12 периодически перемещается на расстояние, равное шагу между рядами ячеек в лотке.

После заливки всех рядов лотка конвейер получает ускоренное движение от механизма обгона и продвигается на расстояние, равное шагу между крайними рядами соседних лотков. Лотки снимают с конвейера 12 и устанавливают на стеллажи для выстойки, или подают в установку ускоренной выстойки.

На сите 21 происходит отделение корпусов конфет от крахмала. С поверхности сита корпуса конфет сходят на корытообразную щетку 19, закрепленную на общей с ситом 21 раме и совершающую вместе с ним возвратно-поступательное движение вдоль оси полуавтомата. Над этой щеткой совершает поперечное качательное движение щетка 18, очищающая поверхность корпусов от крахмала. Со щетки 19 корпуса сходят на поперечный ленточный конвейер 15, с которого они ссыпаются во внутрицеховую тару и передаются к глазировочной машине.

Для лучшей очистки корпусов установлен вентилятор 9, нагнетающий воздух в продольной короб 17 качающейся щетки 18. Крахмал, отделенный щетками от корпусов конфет, скребковым конвейером 16 отводится к ковшам наполнительного элеватора. Крахмал с крошками конфетной массы, пройдя через отверстие сита 21, движется по его поддону 22 и поступает на поверхность сита 20. Крошки сходят с сита в сборник, расположенный в хвостовой части машины, а чистый крахмал собирается на поддоне 23 и сходит с него под ковши наполнительного элеватора.

При заполнении лотков крахмалом, штамповании ячеек и очистке корпусов образуется много крахмальной пыли. Для отсоса пыли установлен вентилятор 8, который направляет запыленный воздух в рукавный матерчатый фильтр.

Привод машины осуществляется от электродвигателя 25 и коробки передач 24. Для изменения хода конвейера в зависимости от количества рядов ячеек в лотке отливочный механизм снабжен коробкой передач 26.

Щеточные очистительные устройства конфетоотливочных машин очищают поверхность корпусов конфет не полностью, оставляя значительные следы крахмала. Для корпусов, которые в дальнейшем будут покрыты шоколадной глазурью, это не имеет большого значения, а корпуса конфет, поступающие в продажу без глазирования, например, молочные, необходимо дополнительно очищать от крахмала.

Для этого используют, крахмалоочистительные машины или устройства для очистки корпусов конфет сжатым воздухом на отводном конвейере.

В конфетоотливочных машинах применяются поршневые или плунжерные дозирующие устройства с горизонтальным или вертикальным расположением поршней.

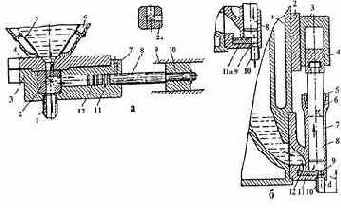

Рис. 4.11. Дозирующие устройства отливочных механизмов:

а — с горизонтальным расположением поршней; б — с вертикальным расположением поршней.

На рис. 4.11, а показана схема дозирующего устройства с горизонтальными поршнями. Устройство устанавливают на машине с одним отливочным механизмом. Поршни 8, закрепленные в общей траверсе 10, совершающей возвратно-поступательное движение в горизонтальных направляющих 9, движутся в цилиндрических полостях плиты 3, которая привертывается болтами к плите 4 загрузочной'воронки 5. Воронка снабжена обогревающей рубашкой 6.

В плите 3 установлена золотниковая планка 2 прямоугольного сечения, совершающая возвратно-поступательное движение в направлении, перпендикулярном плоскости чертежа. В планке имеется 24 угловых отверстия, соединяющих полости всех цилиндров с каналами выходных насадок 1, как это показано на рисунке. Отверстия расположены в золотниковой планке с шагом, равным шагу установки поршней в траверсе и шагу между осями цилиндров. Между этими отверстиями в планке находятся 24 угловых отверстия, соединяющих полости цилиндров с каналами воронки (на рисунке эти отверстия показаны пунктиром). При передвижении планка золотника займет положение 2а, полость цилиндра соединится с воронкой и разъединится с каналом насадки 1.

Когда золотниковая планка занимает положение 2а, поршень движется вправо и засасывает массу из воронки в цилиндр. При крайнем правом положении поршня планка передвинется и соединяет цилиндр с выходной насадкой 1. Поршень получает движение влево и выдавливает массу через насадку в ячейку крахмальной формы. Объем дозы конфетной массы можно регулировать, изменяя ход поршней при помощи кулисного механизма.

Поршни имеют уплотнительные кольца 12.

Для предотвращения засахаривания массы на поверхности поршня в отверстия 7 подают капли воды. На нижнюю поверхность поршня вода поступает через отверстие 11, когда при движении поршня оно совместится с отверстием 7.

На рис. 4.11,6 показана схема дозирующего механизма с вертикально движущимися поршнями. Хвостовики поршней 8 вставлены в паз траверсы 4, которая движется в направляющих 3, закрепленных на пластине 2 корпуса загрузочной воронки 1. Поршни движутся в цилиндрах, выполненных в общей колодке 7. Уплотнение поршня осуществляется сальниковой набивкой 6 и гайкой 5. Колодка цилиндров вставлена в паз корпуса воронки.

В нижней части цилиндра находится золотниковая планка 11, совершающая возвратно-поступательное движение в направлении, перпендикулярном плоскости чертежа. В планке имеются каналы 12, соединяющие полость цилиндра с воронкой; расстояние между каналами равно шагу установки поршней и шагу осей цилиндров. Между каналами в планке просверлены отверстия 8. Когда золотниковая планка займет положение 11а, отверстия 9 соединят полости цилиндра с выходными насадками 10. Канал 12 планки уйдет из-под цилиндра и разделит цилиндр и воронку. При движении поршней вверх произойдет всасывание массы из воронки в цилиндр, при движении поршней вниз - выдавливание массы через насадки 10.

Установки для ускоренной выстойки отливных корпусов конфет. До создания полностью механизированных поточных линий производства отливных конфет некоторые операция были связаны с большой затратой ручного труда: загрузка и разгрузка конфетоотливочных машин лотками, перевозка стеллажей с лотками по цеху к специальным камерам выстойки или к отведенным непосредственно в цехе местам. Механизация этих операций затруднялась из-за больших затрат времени на выстойку корпусов конфет.

Исследования показали, что при проведении выстойки в воздухе температурой около 10 °С продолжительность выстойки помадных корпусов конфет может уменьшена с нескольких часов до 30...38 мин, фруктово-желейных — до 40...60 мин.

Столь значительное сокращение выстойки корпусов конфет дало возможность создать специальные установки с непрерывным механизированным перемещением лотков с корпусами конфет.

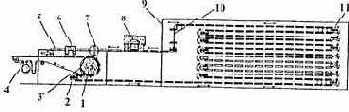

Установка К-52Д ускоренной выстойки корпусов конфет шахтного типа. Установка монтируется в единый агрегат с конфетоотливочной машиной и состоит из двух вертикальных закрытых шахт 8 и 18, соединенных в верхней части закрытым конвейером 16 с дверцами 17 (рис. 4.12).

Шахта 18 установлена у выходной части конфетоотливочной машины 23 и соединена с ней подающим конвейером 22. Шахта 8 установлена у входной части конфетоотливочной машины и также соединена с ней конвейером 11. Внутри шахт движутся вертикальные цепные конвейеры с горизонтальными направляющими полками 19. Восходящая и нисходящая ветви конвейеров имеют по сорок две полки. В камере 16, расположенной над конфетоотливочной машиной, движется горизонтальный конвейер 14 с гонками 12, соединяющий верхние части вертикальных конвейеров шахт 8 и 18.

Рис. 4.12. Установка К-52Д ускоренной выстойки корпусов конфет шахтного типа.

Лотки с ячейками, заполненными конфетной массой, выходят из конфетоотливочной машины и конвейером 22 с ведущим валом 28 входят в нижнюю часть шахты 18 до упора 26. Каждые пять лотков, вошедшие в шахту, подхватываются полками 19 и периодически поднимаются вверх на высоту, равную расстоянию между полками. Перед подъемом конвейера поднимается штырь 20 отсекателя лотков и задерживает первый лоток следующей партии, состоящей также из пяти лотков. Таким образом, при подъеме вертикального конвейера отсекатель прекращает подачу лотков в шахту. По окончании подъема штырь опускается и открывает доступ лоткам в шахту. Движение штыря осуществляется от кривошипа через систему рычагов и тяг 30.

Периодическое движение вертикальных конвейеров осуществляется механизмами мальтийских крестов, смонтированными в редукторах 4 и 24.

Когда перемещаемые в вертикальном направлении группы по пять лотков приходят в верхнее положение, гонок 13 верхнего цепного конвейера 14 сдвигает лотки с полок вертикального конвейера шахты 18 на направляющие 15 и передвигает по ним лотки 12 к шахте 8.

Вертикальный конвейер шахты 8 принимает с направляющих 15 на свои полки по пять лотков, опускает их периодически вниз и оставляет на разгрузочном конвейере 9, имеющем упоры.

Затем конвейер 9 выносит по пять лотков с выстоявшимися корпусами конфет из шахты 8 и передает их на промежуточный конвейер 11, который направляет эти лотки в загрузочную часть конфетоотливочной машины 23.

Если установка ускоренной выстойки, не предусмотрена, то конвейеры 11 и 22 конфетоотливочной машины изготовлены поворотными: конвейер 11 может быть повернут вокруг вала 10 и поднят к шахте 8, а конвейер 22 повернут вокруг оси 21 и поднят к шахте 18.

Привод установки ускоренной выстойки и конфетоотливочной машины осуществляется от одного электродвигателя. Через трансмиссионный карданный вал 31 и конические передачи 1 и 29 движение передается вертикальным валам 2 и 27, а от них горизонтальными валами 3 и 25 редукторов 4 и 24 с мальтийскими крестами приводятся в движение конвейеры установки.

Мальтийский крест вращается в закрытом кожухе редуктора 4, водило мальтийского креста посажено на вал червячного колеса, получающего вращение от червяков горизонтального вала 3.

С вала 3 цепной передачей движение передается промежуточному валу 5, а от него второй цепной передачей — ведущему валу 6 транспортера 13. При помощи конических передач и вертикального вала 7 вращение передается также ведущему валу 10, движущему цепной конвейер 9.

Установка шахтного типа, имея единый привод с конвейером отливочной машины, работает с ней синхронно; ее конвейеры имеют цепи небольшой длины с относительно малой вытяжкой, надежную конструкцию несущего устройства. Габаритные размеры установки позволяют разместить ее над конфетоотливочной машиной.

Благодаря сокращению времени выстойки кристаллы в помадных корпусах более мелкие, качество корпусов гораздо выше, чем качество корпусов, полученных при выстойке в помещении цеха.

Использование установок ускоренной выстойки позволило фабрикам резко сократить площади, необходимые для выстойки корпусов конфет, улучшить санитарно-гигиенические условия производства, значительно сократить число лотков и уменьшить количество крахмала, находящегося в обороте, повысить производительность труда.

Расход воздуха составляет около 25 000 м3/ч, а холода — около 75 кВт.

На рис. 4.13 представлена поточная линия производства конфет отливкой в силиконовые формы, которые можно изгибать и тем самым легко извлекать конфеты из ячеек.

Технологический процесс формования конфет происходит следующим образом. В пустые формы 5, повернутые механизмом 7 ячейками вверх, из отливочной головки 8 дозируется горячая жидкая помадная конфетная масса. Затем формы люлечным конвейером 10 транспортируются в охлаждающий шкаф 9. Поворот ные устройства 11 обеспечивают постоянное положение форм в процессе охлаждения.

Рис. 4.13. Поточная линия производства конфет отливкой в силиконовые формы

Понижение температуры приводит к выпадению кристаллов сахара из насыщенного раствора (жидкой фазы). Они образуют прочный каркас и приводят к затвердеванию конфет. Поворотное устройство 2 конвейера 10 ориентирует формы таким образом, что они ячейками прижимаются к шестиграннику 1 ротора 3 и оказываются на конвейером 4 в перевернутом состоянии. Поэтому, когда формы подвергаются прогибу в механизме 6, затвердевшие конфеты извлекаются из ячеек, падают на ленту конвейера 4 и выводятся для дальнейшей обработки. В поворотном устройстве 7 формы снова занимают нормальное положение, т.е. располагаются ячейками вверх. Производительность линии в зависимости от конструкции составляет 500-3500 кг/ч.

Для выстойки молочных конфет типа «Старт» создана аналогичная установка с двухступенчатым тепловым режимом. В первой шахте циркулирует воздух температурой около 22 °С, а во вторую шахту подается воздух температурой 8...10 °С.