Машинно-аппаратурные схемы производства мармелада и пастилы

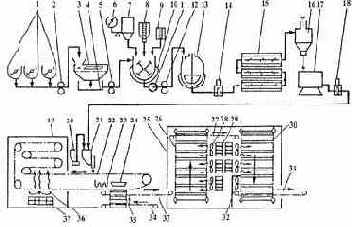

Механизированная поточная линия производства формового яблочного мармелада. В состав линии (рис. 6.1) входят рецептурный и варочный комплексы, мармеладоотливочная машина и сушилка. Пюре, предварительно протертое на протирочной машине через сито с диаметром ячеек 1,5 мм, подается насосом в смесители 1, которые служат для составления купажированного пюре с целью получения однородной массы пюре необходимой кислотности и желирующей способности.

Рис. 6.1. Машинно-аппаратурная схема механизированной поточной линии производства формового яблочного мармелада

Из смесителей пюре насосом 2 перекачивается в протирочную машину 3 для контрольной протирки через сито с отверстиями диаметром 0,8 мм. Протертое пюре по металлическому спуску поступает в приемный сборник 4 и далее шестеренным насосом 5 перекачивается в смеситель 10 для сахаро-яблочный смеси. Необходимое количество пюре определяется по уровню.

Смеситель снабжен горизонтальной механической мешалкой с П-образными лопастями, укрепленными на валу по винтовой линии. В смеситель 10 согласно рецептуре загружается сахар, пюре, лактат натрия, патока и отходы. Сахар-песок перед загрузкой в смеситель просеивают, пропускают через магнитные уловители и ковшовым элеватором подают в бункер 7 автовесов 6. Патоку подают из мерного бачка 8, а лактат натрия — из бачка 9.

Из смесителя сахаро-яблочная смесь, пройдя фильтр 11, шестеренным насосом 12 подается в варочный котел 13 с мешалкой, где доводится до кипения. Далее плунжерный насос 14 подает смесь в непрерывно-действующий трехкамерный варочный аппарат 15 на безвакуумное уваривание. Из варочного аппарата уваренная масса поступает в пароотделитель 16. Конечная влажность мармеладной массы 30-32 %, температура массы на выходе 106-107 °С.

Уваренная масса из пароотделителя 16 поступает в темперирующую машину 17, а оттуда плунжерным насосом-дозатором 18 в отливочную головку 21 отливочной машины. В смеситель 20 добавляют эссенцию, пищевой краситель и кислоту. Смеситель всего четыре. Отливочная головка также разделена на 4 секции, что позволяет отливать мармелад четырех цветов.

В нижней части отливочной головки установлен дозирующе-отливочный механизм с двадцатью плунжерами.

Отливочная машина имеет цепной пластинчатый конвейер 22; в ячейки металлических пластин вмонтировано по четыре ряда форм, отштампованных из нержавеющей стали. Дозирующий механизм заливает массу в ячейки форм движущегося конвейера. Верхняя ветвь транспортера проходит после заливки форм через охлаждающую камеру 19 с вентилятором 36 и холодильной батареей 37, где происходит желирование и структурообразование мармеладной массы. Формы с конвейера переходят затем в нижнюю часть машины, нагреваются от змеевика 23 и подходят к механизму 4 выборки мармелада.

При нагревании форм несколько оплавляется поверхность изделий, соприкасающаяся с металлом. В результате этого ослабевает связь между изделиями и материалом форм. Изделия извлекаются из форм пневматически. Для этого формы имеют общую полость, а дно каждой ячейки соединяется с ней несколькими отверстиями. На участке выборки к форме прижимается камера, в которую от компрессора в пульсирующем режиме подается сжатый воздух. Через общую полость и отверстия воздух давит в донышки изделий и выталкивает их на лоток, установленный на конвейере 33.

Лотки поступают в мармеладо-отливочную машину на конвейере 34, затем два полочных вертикальных конвейера 35 снимают их, поднимают и устанавливают на конвейер 33 под механизмом выборки 24.

Конвейер 33 подает лотки с мармеладом в сушилку 25. Сушилка предназначена для непрерывной сушки и охлаждения мармелада. Сушилка выполнена в виде сварного каркаса, теплоизолированного щитами, внутри которого смонтированы два замкнутых вертикальных полочных конвейера 26, служащих для подъема лотков и два аналогичных транспортера 30 для их опускания. Вертикальные конвейеры связаны между собой верхним транспортером 27. Во время подъема вверх лотки обдуваются горячим воздухом, который подается вентиляторами 28. Нагревается воздух от паровых калориферов 29. Транспортер 27 снимает лотки с полок транспортеров 26 и устанавливает на полки конвейеров 30, которые опускают их вниз.

Двигаясь в вертикальных шахтах, мармелад обогревается горячим воздухом и высушивается.

При прохождении последних ярусов второй шахты, перед выходом лотков из сушилки, мармелад обдувается из вентилятора 32 воздухом цеха и охлаждается.

Нижний конвейер 31 выводит лотки с мармеладом из сушилки. Пустые лотки возвращаются на транспортер 34 к отливочному агрегату для загрузки, а мармелад поступает на укладку.

Производительность линии составляет 290 кг/ч.

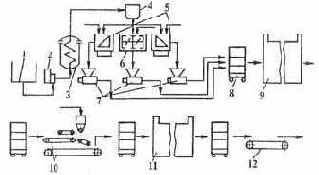

Полумеханизированная поточная линия производства трехслойного желейного мармелада. Из сборника 1 (рис. 6.2) сахаро-агаровый сироп плунжерным насосом-дозатором 2 подается в змеевиковый варочный аппарат 3. Уваренный до необходимого содержания влаги сироп поступает в темперирующие машины 5 на приготовление цветных слоев изделий и в взбивальную машину 6 на приготовление взбивного слоя. Вторичный пар от уваренного сиропа отводится в пароотделитель 4.

Рис. 6.2. Машинно-аппаратурная схема полумеханизированной поточной линии производства трехслойного желейного мармелада

При изготовлении желейной массы для верхнего и нижнего слоев пласта в темперирующую машину добавляют патоку, яблочное пюре, кислоту, краситель и эссенцию. После перемешивания желейная масса поступает в разливочную машину 7. При изготовлении массы для среднего слоя пласта в взбивальную машину добавляют яичный белок. Взбитая масса также подается в разливочную машину 7. Слои наносятся последовательно с определенными промежутками времени, необходимыми для желирования каждого из слоев.

Наносить слои из шланга можно в установленные на передвижные стеллажи 8 лотков. После разливки верхнего слоя лотки на передвижных стеллажах 8 поступают в выстоечную камеру 9 или остаются в цехе.

Готовые мармеладные пласты укладывают на загрузочный транспортер резательной машины 10, которая разрезает их на отдельные дольки и где их посыпают сахаром. Нарезанный мармелад раскладывают на решета, устанавливаемые на стеллажные тележки и подают в сушилку 11. Высушенный мармелад после охлаждения укладывают в тару на конвейере 12.

Производительность линии до 4 т в смену.

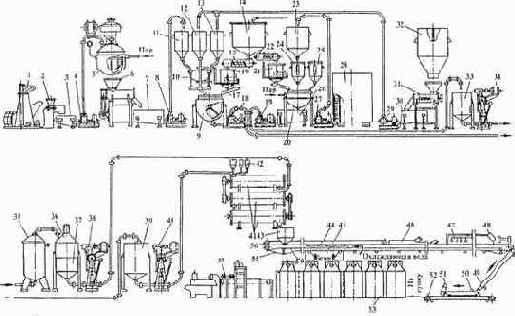

Механизированная поточная линия производства резной пастилы. В производстве резной клеевой пастилы, кроме основного сырья: фруктовых заготовок, сахара, патоки применяют агар в воздушно-сухом виде с содержанием влаги 15—28 % или в виде 1%-го водного студня, эссенцию и красители. Обычно выпускают пастилу белого и розового цвета.

Схема линии показана на рис. 6.3. Поступающие на фабрику бочки с консервированными дольками яблок (пульпой) после обмывки с помощью бочкоопрокидывателя 1 разгружают в дробилку 2, а затем измельченная пульпа из сборника 3 насосом 4 подается в варочный котел 5 с вертикальной мешалкой и вытяжной вентиляцией для удаления вторичного пара с выделяющимся в процессе десульфитации сернистым газом — оксидом серы (IV). Разгрузочный штуцер котла расположен над воронкой протирочной машины 6. Десульфитированное яблочное пюре из котла 5 самотеком поступает в протирочную машину 6. Протертое пюре из протирочной машины 6 поступает в сборник 7, который представляет собой прямоугольную емкость с наклонным дном, откуда масса шестеренным насосом 8 перекачивается в цилиндрический мерный сборник 11.

Из мерника пюре самотеком поступает в автовесы 10, которые взвешивают определенную дозу и подают ее в смеситель 9 сахаро яблочной смеси с лопастной мешалкой. Вместе с пюре в смеситель 9 подается сахар, предварительно просеянный на вибросите. Далее просеянный сахар пневматически транспортируется в бункер 14, откуда шнеком 15 направляется в автовесы 16, взвешивается и поступает по лотку 17 в смеситель 9. В этот же смеситель подаются возвратные отходы. Предварительно отходы поступают в сборник 32, разделенный перегородкой на две части соответственно для розовой и белой пастилы.

Рис. 6.3. машинно-аппаратурная схема механизированной поточной линии производства резной пастилы с безлотковой разливкой и выстойкой

После протирки в машине 31 отходы из сборника 30 насосом 29 по трубопроводу поступают в один из сборников: для розовых отходов — в сборник 12 или для белых отходов — в сборник 13.

Затем отходы поступают в автовесы 10, где они взвешиваются и в виде определенной дозы подаются в смеситель 9, из которого смесь перекачивается шестеренным насосом 18 в емкость 39. Подготовленная сахаро-яблочная смесь из этой емкости транспортируется плунжерным насосом-дозатором 40 с регулируемым ходом плунжера в первый корпус агрегата 41 для непрерывного взбивания пастильной массы.

Параллельно с приготовлением сахаро-яблочной смеси готовится сахаро-паточно-агаровый сироп. В двутельный варочной аппарат 20 подаются определенные порции заранее замоченного агара, патоки, сахара и воды.

Патока поступает на фабрику в автоцистернах и сливается в сборник 28, снабженный паровым змеевиком, который обеспечивает подогрев необходимого количества патоки. Подогретая патока шестеренным насосом 27 перекачивается в сборник 23 с поплавковым устройством, откуда через мерник 24 в определенной пропорции дозируется в варочный аппарат 20.

Сахар подается из емкости 14 шнеком 22 в автовесы 21. Взвешенная порция сахара засыпается в варочный аппарат 20. Одновременно из мерника 25 в варочный аппарат 20 поступает вода.

Смесь, состоящая из агара, патоки и воды перемешивается и уваривается до однородной массы, затем через фильтрующий сборник 26 насосом 19 подается в сборник 33, а оттуда насосом-дозатором 34 в варочный аппарат 35 на уваривание. В качестве варочного аппарата используется греющая часть змеевикового вакуум-аппарата. Из аппарата уваренный сироп поступает в пароотделитель 36, который представляет собой цилиндрическую емкость с решеткой внутри. Уваренный сироп, ударяясь об эту решетку, выделяет вторичный пар, отсасываемый вентилятором, а затем частично охлажденный сироп сливается в сборник 37, откуда плунжерным насосом-дозатором 38 перекачивается во второй корпус агрегата 41 для непрерывного взбивания пастилы.

Кроме сахаро-яблочной смеси и сахаро-паточно-агарового сиропа в агрегат дозаторами 42 вводятся белок, эссенция, кислота и пищевой краситель.

Готовая пастельная масса из сбивального агрегата 41 заполняет бункер 43 разливочной головки агрегата безлотковой разливки, которая наносит массу равномерным слоем на клеенчатую ленту 55, находящуюся на несущей стальной ленте 54.

Для устранения растекания массы у краев ленты установлено два ограничительных конвейера 56. Стальная лента непрерывно охлаждается водой с помощью разбрызгивающего устройства 44.

При прохождении через камеры 46 и 47 с принудительным током воздуха от вентилятора 48 непрерывный пласт полностью выстаивается и переходит затем на наклонный ленточный конвейер 49. Обратная ветвь клеенчатого конвейера непрерывно промывается в ванне 45.

Выстоявшийся пастильный пласт подается затем в установленную в потоке резательную машину, где дисковые ножи 50 разрезают его на шесть продольных полос.

Укрепленные на бесконечной цепи, ножи 51 разрезают полосы поперек на отдельные пастилки, которые укладываются на решета, движущиеся на цепном конвейере 52.

Наполненные заготовками пастилы решета укладываются на вагонетки, которые при помощи тяговой цепи, вмонтированной в пол, проходят через туннельную сушилку 53. После сушки пастилу укладывают на конвейер опудривающей машины 57, который передает ее на упаковывание.

Производительность линии с агрегатом безложковой разливки массы до 4,5 т в смену.

Производство зефира осуществляется по аналогичной машинно-аппаратурной схеме и отличается лишь заключительными операциями: взбитая масса подается в зефироотсадочную машину, отсаженные на лотки половинки изделий выстаиваются, а затем склеиваются и посыпаются сахарной пудрой.