Машинно-аппаратурные схемы производства конфет и ириса

Механизированная поточная линия производства отливных глазированных конфет с автоматическим завертыванием. Предназначена для изготовления и автоматического завертывания отливных глазированных конфет с помадными, помадно-молочными, фруктово-желейными и другими корпусами.

На линии механизированы следующие процессы: приготовление различных конфетных масс, формование корпусов конфет отливкой в крахмал, ускоренная выстойка отлитых корпусов конфет в потоке, очистка их от крахмала, глазирование шоколадной или жировой глазурью, завертывание глазированных конфет в потоке, и транспортировка завернутых конфет, взвешивание и упаковывание их в торговую тару. При этом процесс взвешивания, завертывания и упаковывания изделий в торговую тару автоматизированы.

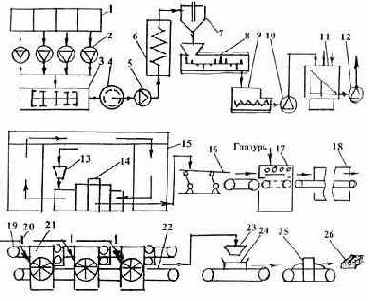

Линия (рис. 4.1) включает в себя технологический комплекс для приготовления конфетных масс, отливочный полуавтомат с установкой ускоренной выстойки корпусов, агрегаты глазировочный, автоматического завертывания и упаковывания конфет.

Компоненты, необходимые для приготовления различных конфетных масс (сироп, патока, сгущенное молоко, фруктово-ягодное пюре) подаются по трубопроводам в расходные баки 1. Плунжерные насосы-дозаторы 2 перекачивают компоненты в секционный смеситель 3. Смесь компонентов в виде сиропа из смесителя, пройдя сквозь фильтр 4, плунжерным насосом 5 подается на уваривание в змеевиковый варочный аппарат (колонку) 6. Здесь сироп уваривается до содержания влаги 8... 12 %.

При приготовлении помадных и других подвергающихся взбиванию масс сироп после уваривания поступает через пароотделитель 7 в помадовзбивальную машину 8, из которой взбитая масса направляется в промежуточный сборник 9, а затем насосом 10 перекачивается в рецептурные темперирующие машины 11 с мешалкой. Здесь маску нагревают до 68...75° С и вводят в нее предусмотренные рецептурой вкусовые, красящие и ароматические добавки. Затем масса насосом 12 перекачивается в приемную воронку 13 конфетоотливочной машины 14.

Рис. 4.1. Механизированная поточная линия производства отливных глазированных конфет с автоматическим завертыванием.

Конфетоотливочная машина объединена в единый агрегат с установкой 15 для непрерывной ускоренной выстойки отлитых корпусов конфет и связана с ней промежуточными цепными транспортерами. В конфетоотливочной машине выполняются следующие операции: заполнение лотков кукурузным крахмалом, выштамповывание в нем ячеек, соответствующих по форме корпусам конфет, отливка конфетной массы в ячейки при помощи расположенной под воронкой системы дозирующих поршневых насосов, а также очистка корпусов конфет от крахмала после выстойки.

Лотки с отлитыми корпусами конфет с помощью промежуточного цепного конвейера направляются в установку ускоренной выстойки 15, в которой в течение 38 мин корпуса конфет находятся в потоке охлажденного до 6...10 °С воздуха. Сначала они поднимаются по одной вертикальной шахте вверх, а затем по другой опускаются вниз (см. на рис. 4.1 направление движения, указанное стрелками) и по окончании цикла выстойки возвращаются с затвердевшими корпусами в загрузочную часть отливочной машины. Здесь корпуса конфет очищаются от крахмала системой сит и щеток.

Очищенные от крахмала корпуса конфет по отводному конвейеру поступают на саморасклад 16 глазировочной машины. На глазирование поступают корпуса конфет температурой до 22...25 °С.

Неглазированные сорта конфет поступают на завертывание, минуя глазировочный агрегат.

В процессе прохождения через глазировочную машину 17 корпуса конфет покрываются слоем шоколадной глазури, которая застывает при последующем прохождении конфет через охлаждающую камеру 18 агрегата, где поддерживается режим охлаждения воздухом в пределах 8...10 °С. С конвейера охлаждающей камеры глазированные конфеты переходят на ленту промежуточного конвейера 19. С помощью поворотных устройств 20 конфеты поступают в ленточные питатели конфетозаверточных машин 21.

Завернутые конфеты отводятся от заверточных машин поперечными конвейерами на горизонтальный конвейер готовой продукции 22. Затем конфеты направляются на автоматические весы 23 и далее на упаковку в гофрированные короба 24.

Заклеивание клапанов коробов 26 и склеивание их бандеролью осуществляется на установленной в конце линии оклеечной машине 25.

В результате внедрения таких линий обеспечивается комплексная механизация процесса производства конфет; уменьшается длительность технологического цикла в 7...10 раз благодаря ускоренной выстойке корпусов конфет и автоматическому завертыванию в потоке; сокращаются потребности в производственных площадях в 1,5...2 раза; увеличивается производительность труда в 1,5 раза; резко сокращаются потери основного сырья, возвратных отходов, расхода прокладочной бумаги, формовочного крахмала; значительно уменьшается (более чем в 10 раз) количество лотков; полностью ликвидируется промежуточная тара; улучшаются санитарно-гигиенические условия труда, так как работа на линии осуществляется без применения ручного труда.

Механизированная поточная линия производства пралиновых конфет с формованием жгутов выпрессовыванием. Предназначена для производства конфет и батончиков, изготовляемых из жирных пралиновых масс, преимущественно на ореховой основе. На линии осуществляются следующие процессы: приготовление пралиновых конфетных масс, формование заготовок корпусов конфет или батончиков (в виде жгутов или полос соответственно круглого или прямоугольного сечения) выпрессовыванием, охлаждение в потоке отформованных жгутов, резка их на отдельные корпуса конфет или батончики, глазирование шоколадной глазурью (при изготовлении глазированных конфет), транспортирование изделий к заверточным машинам, завертывание и упаковывание в торговую тару. При этом завертывание изделий в такой линии может быть полуавтоматическим или автоматическим.

Основное оборудование линии — машины для формования пралиновых корпусов конфет и батончиков выпрессовыванием, а именно шнековый пресс, формующий механизм с валковым или шестеренным нагнетателем или при небольших масштабах полумеханизированного производства — шнековый пресс. Кроме того, в состав линии может входить оборудование для приготовления пралиновых масс, включая первичную переработку жиросодержащих ядер: сортировочная машина, обжарочный барабан, меланжер, вальцовки, смесители и другое оборудование, описание которого приведено в главе 2.

При выпуске глазированных конфет с пралиновыми корпусами в состав линии может входить глазировочная машина.

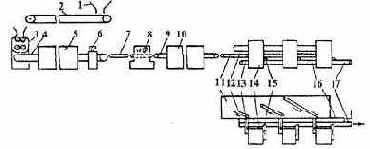

На поточной линии для выработки глазированных конфет с корпусом из пралиновой массы (рис. 4.2) выпускаются конфеты типа «Белочка», «Маска», «Кара-Кум» и другие массовые сорта.

Рис. 4.2. Механизированная поточная линия производства пралиновых глазированных конфет

Готовую ореховую массу (пралине) загружают в воронку 1, снабженную червячным лопастным валом, с помощью которого масса отминается, подогревается и приводится в состояние, пригодное для формования. Конвейер 2 подает массу в формующую машину 3. В качестве формующей машины могут быть использованы прессы ШВФ-22, ШГФ-22 или ШПФ с соответствующим количеством выходных отверстий в матрице (от 5 до 22). Количество отверстий регламентируется шириной раскладочного полотна глазировочного агрегата (при ширине полотна 800 мм — 22 жгута; при ширине 620 мм — 18 жгутов и т.д.).

Из формующей машины пралиновая масса выдавливается на ленту приемного конвейера 4 в виде непрерывных жгутов, которые поступают в охлаждающий шкаф 5. В шкафу расположены охлаждающие батареи и вентиляторы, поддерживающие циркуляцию воздуха температурой 6...8 °С.

Жгуты остывают в охлаждающем шкафу и на выходе из него делятся на корпуса гильотинным ножом на резательной машине 6. Нож совершает возвратно-поступательное движение в вертикальной и горизонтальной плоскостях. Меняя ход ножа, можно изменять длину отрезаемых корпусов конфет. Обычно корпус имеет размеры сечения 18x10 мм, а длину 38...40 мм.

Корпуса конфет поступают на промежуточный (раскладочный) конвейер 7, а затем в глазировочную машину 8, где покрываются шоколадной массой. Для затвердевания шоколадной оболочки конфеты конвейером 9 направляются в охлаждающий шкаф 10, устройство которого аналогично охлаждающему шкафу 5.

Охлажденные готовые изделия из шкафа 5 поступают на конвейер 11, над которым располагаются ленточные преобразователи рядов 12. Последний представляет собой бесконечный ремень, приводимый в движение шкивом с вертикальной осью вращения.

Несколько рядов конфет, перемещающихся на ленте конвейера 11 и надвигающихся на ремень преобразователя 12, выстраиваются вдоль него в один ряд и поступают на индивидуальный ленточный питатель 13, подающий их в заверточную машину 14. В зависимости от производительности линии устанавливают 9... 12 заверточных машин. Этому количеству соответствует число преобразователей рядов. По узким конвейерам 15 завернутые изделия поступают на сборочный конвейер 17, который направляет их на взвешивание и упаковывание в картонные ящики.

Если какая-либо машина перегружена или не работает, конфеты с конвейера 11 сбрасываются на конвейер 16, в конце которого они собираются в лотки и далее направляются к отдельно стоящим заверточным машинам, снабженным индивидуальными питателями.

Механизированная поточная линия производства корпусов конфет «Грильяж в шоколаде». Предназначена для изготовления корпусов конфет из грильяжной массы с последующим их глазированием и автоматическим завертыванием.

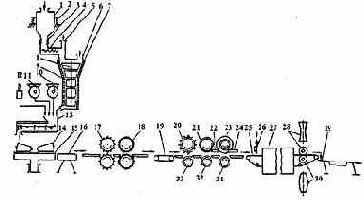

На рис. 4. 3 представлен участок приготовления корпусов конфет из грильяжной массы. На участке осуществляются процессы механизированного, непрерывного получения расплава сахара, грильяжной массы и корпусов конфет.

Участок линии включает вертикальный аппарат для плавления сахара-песка, горизонтальный смеситель с дозаторами для приготовления грильяжной массы, оборудование для ее охлаждения, прокатки, резки и отделения корпусов конфет друг от друга.

Рис. 4.3. Участок приготовления корпусов конфет из грильяжной массы

В состав рецептуры грильяжной массы входят сахар-песок, крупка орехов, возвратных отходов и сливочное масло. Просеянный и очищенный от ферропримесей сахар-песок поступает в накопительный бункер 1, который опирается на упругие опоры 2 и подвергается вибрационному воздействию от дебалансного вибратора, что предотвращает зависание сахара-песка и способствует более равномерному его истечению в шнековый дозатор 4. Бункер 1 связан с дозатором 4 эластичным рукавом 3.

Сахар-песок непрерывным потоком поступает в верхнюю часть вертикального пленочного аппарата 7 роторного типа, снабженного электрообогревом.

Под воздействием теплопередающей поверхности сахар-песок нагревается и начинает плавиться в пленочном слое. Одновременно с нагреванием происходят дробление, истирание сахара-песка и перемешивание расплава до однородного состояния. Продукт перемещается сверху вниз под действием собственной массы.

Внутри конической и цилиндрической частей аппарата происходит вертикальный вал 8, снабженный лопатками 9 сложной конструкции. Вал 8 имеет частоту вращения 350 мин-1. Под влиянием центробежных сил сахар-песок отбрасывается лопатками к стенкам аппарата, где дробится и истирается. Одновременно происходит постепенный прогрев частиц сахара-песка до температуры плавления, а затем — плавление. Время плавления сахара-песка в аппарате составляет 15...30 с.

Аппарат имеет три температурных зоны: в верхней поддерживается температура стенок 140 °С, в средней зоне — 200...210 °С, в нижней — 160 °С. Из пленочного аппарата непрерывным потоком вытекает прозрачный карамелизованный расплав сахара красновато-коричневого цвета температурой 190...205 °С.

В верхней части аппарата размещены патрубки 5 и 6. Патрубок 5 служит для локальной вытяжки, предотвращающей поступление горячего влажного воздуха внутрь корпуса шнекового дозатора 4, а оттуда в бункер 1. Через патрубок 5 обеспечивается полная вытяжка продуктов сгорания и горячего влажного воздуха.

Грильяжную массу получают непрерывным способом путем смешивания в лопастном смесителе 13 сахарного расплава, поступающего из аппарата 7, ореховой крупки в смеси с ванилином и крошки грильяжной массы, поступающих соответственно из шнековых дозаторов 10 и 11, а также расплавленного сливочного масла, перекачиваемого насосом-дозатором 12. Полученная текучая смесь температурой 120...140 °С из смесителя 13 поступает в охлаждающую машину, где смесь прокатывают в пласт и охлаждают до температуры 100 ± 5 °С.

Охлаждающая машина представляет собой круглый вращающийся стол 15 в виде желоба . Желоб шириной 288 мм имеет металлическое днище с двумя бортами высотой 20 мм.

Борта и дно желоба облицованы фторопластом и охлаждаются водой температурой 55...60 °С. Над желобом смонтированы три круглых конических вала 14, которые, вращаясь, формуют пласт. Валки, охлаждаемые водой, приводятся в движение через конические шестерни от вертикального приводного вала круглого стола. Зазор между наружной поверхностью каждого валка и дном желоба можно регулировать в пределах 2... 10 мм.

Для дополнительного охлаждения грильяжный пласт перед третьим валком обдувают воздухом. Продолжительность охлаждения пласта регулируется в пределах 4...8 мин. На охлаждающей машине получают пласт толщиной 8...10 мм, затем его разрезают на части длиной 30...40 см и направляют на дополнительную выстойку и охлаждение на охлаждающий стол 16.

Охлажденные до 75...80 °С пласты подают на валковую прокатную машину, где с помощью двух пар рифленых валков 17 и 18 пласты отминают и предварительно калибруют. После двойной прокатки пласт направляют на подающий конвейер формующей машины. Формующая машина имеет две пары калибрующих валков 20 и 33, 21 и 32, механизм продольной резки с дисковыми ножами 23 и валком 31.

Пласт грильяжной массы с конвейера 19 поступает на предварительное калибрование в зазор между валками 20 и 33. Валок 20 выполнен в виде полой шестерни, что улучшает проминку массы, а также способствует подаче пласта в зазор между валками 21 и 31, которые окончательно калибруют пласт по толщине и ширине. Валки окончательного калибрования рифленые. Откалиброванный пласт проходит камеру и разрезается дисковыми ножами 23 на жгуты. Калиброванные жгуты отделяются от ножей съемниками 22 и 24 и поступают на отводящий конвейер 25, где жгуты разрезаются поперек гильотинным ножом 26. Полученные корпуса охлаждаются в шкафу 27.

При разделении пласта грильяжной массы на жгуты и корпуса дисковые ножи и гильотинный нож прорезают его не полностью. На нижней плоскости пласта между корпусами остаются перемычки толщиной 0,5 мм и шириной 0,2...0,3 мм. Таким образом, на охлаждение поступает разделенный на корпуса пласт температурой 65...70 °С.

После охлаждения в течение 6... 7 мин при температуре воздуха 4...6 °С температура пласта снижается до 23...25 °С. При этой температуре корпуса приобретают прочность, а перемычки — хрупкость.

Окончательное разделение охлажденного пласта на корпуса производится при помощи специального устройства, установленного на выходе из охлаждающего шкафа. Устройство выполнено в виде двух вращающихся по ходу движения пласта барабанов. Верхний барабан 28 имеет вогнутую поверхность, а нижний 30 — выпуклую. Барабаны установлены с зазором, равным высоте корпуса конфет. Между барабанами проходит конвейерная лента 25 с разделенным на корпуса охлажденным пластом. При прохождении пласта между вогнутой и выпуклой поверхностями барабанов перемычки ломаются и пласт разделяется на корпуса. На конвейере 25 отбирают бракованные корпуса, а стандартные отделяются от крошки на вибролотке 29 и подаются на глазирование.

Механизированная поточная линия производства кремовых сбивных конфет куполообразной формы. Куполообразную форму имеют конфеты, «Трюфели», «Красная Москва», «Вечерний звон» и т.п.

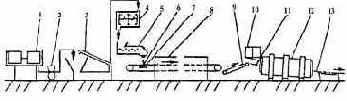

Линия (рис. 4.4) предназначена для получения кремовых сбивных конфет куполообразной формы, покрытых шоколадной глазурью или обсыпанных сверху какао-порошком.

В состав линии входит шоколадоотделочная машина или меланжер, темперирующая, взбивальная и отсадочная машины, охлаждающий шкаф, передающий конвейер и обкаточный барабан с дозаторной станцией для какао-порошка и сахарной пудры.

Процесс производства конфет «Трюфели» состоит из следущих стадий: приготовление шоколадной массы, включающей операции разводки и темперирования, взбивания массы формования корпусов с последующим охлаждением и обсыпки какао-порошком.

Рис. 4.4. Механизированная поточная линия производства кремовых сбивных конфет куполообразной формы.

Полученную обычным способом шоколадную массу с содержанием жира 26,5...27 % в порошкообразном состоянии загружают в меланжер 1 с паровым обогревом или шоколадоотделочную машину, куда предварительно заливают разогретые до температуры 40...45 °С какао-масло и кокосовое масло.

Здесь масса перемешивается до однородной консистенции в течение 2...3 ч. За 10...15 мин до окончании разводки добавляют эссенцию.

Шоколадную массу насосом 2 перекачивают в автоматическую темперирующую машину 3 и охлаждают до температуры 26...27 °С. Далее оттемперированная масса поступает в двухвальную лопастную горизонтальную непрерывнодействующую взбивальную машину 4, снабженную охлаждающей водяной рубашкой. Массу взбивают в течение 4 мин. В процессе взбивания трюфельная масса насыщается воздухом, который равномерно распределяется в массе, что значительно улучшает вкус изделий.

Взбитая масса при температуре 25...26 °С сливается в воронку отсадочной машины 5. С помощью нагнетающего устройства (в данном случае — шнеков) масса продавливается через двенадцать отверстий с формующими насадками, которые периодически отрываются отсекающей планкой, на конвейерную ленту 6. Участок ленты, находящийся под формующими насадками, в момент выдавливания массы перемещается вертикально вверх, навстречу массе. В начале процесса отсадки лента вместе со столиком находится в верхнем положении, затем резко опускается, отрывая отсаженный ряд корпусов конфет от формующих насадок матрицы. Затем конвейер направляет ряд конфет на охлаждение в шкаф 8.

Охлаждение длится 6...7 мин при температуре воздуха 10 °С. Из шкафа 8 конфеты по конвейеру 9 и лотку 11 подаются на обсыпку во вращающийся барабан 12, куда из дозирующей станции 10 поступает смесь какао-порошка и сахарной пудры. Внутри барабана смонтированы заслонки, служащие для регулирования продолжительности обсыпки конфет смесью. Из барабана 12 конфеты поступают на виброрешетку 13 с отверстиями диаметром около 10 мм, где отделяется избыток вводимой в барабан смеси. Выходящие из барабана конфеты собираются в лотки и направляются на завертывание.

Производительность линии при выпуске конфет «Трюфели» около 65 кг/ч.

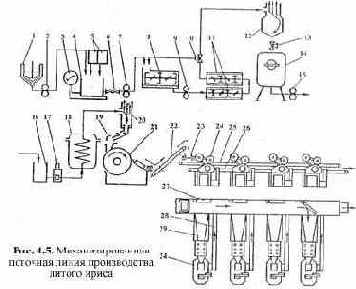

Механизированная поточная линия производства литого ириса. Линия предназначена для производства завернутого ириса типа «Золотой ключик», «Молочный» и т.п.

На линии осуществляются процессы механизированного приготовления рецептурной смести и ее уваривания, охлаждения ирис-ной массы, деления ее на порции, формование, завертывание и охлаждение ириса.

В состав линии (рис. 5.5) входят технологические комплексы приготовления молочно-сахарных сиропов для ириса, уваривания сиропа, охлаждающая машина, передающие конвейеры, четыре обкаточно-калибрующие машины КРМ-2 и четыре ирисозаверточные машины.

В состав рецептуры литого ириса входят жир, сахаро-паточный сироп и сгущенное молоко. Жир растапливается в аппарате 1, снабженном рубашкой для обогрева паром или горячей водой, решеткой и мешалкой, предотвращающей расслаивание жира. Расплавленный жир насосом 2 перекачивается в сборник 4, установленный на циферблатных платформенных весах 3. В этот же сборник из бачков 5 поступают сгущенное молоко и сироп.

Дозирование всех компонентов ведется автоматически по заданной программе в следующей последовательности: жир, сгущенное молоко, сироп. Команда дозаторам и насосу подается от весов, которые в определенной последовательности включают их в работу.

При достижении необходимой массы (окончание подачи сахаро-паточного сиропа) одновременно отключается подача сиропа в сборник 4 и включается насос 7, соединенный со сборником гибким шлангом 6, что обеспечивает свободу вертикальному перемещению сборника 4 при заполнении компонентами в момент взвешивания.

Насос 7 подает рецептурную смесь из сборника 4 в смеситель 8 с паровой рубашкой, где обеспечивается необходимая однородность смеси.

Из смесителя смесь подается насосом 9 в двухкамерный теплообменник 11 с паровым обогревом, где доводится до кипения. Перед подачей смеси необходимо прогреть теплообменник. Для этого на трубопроводе устанавливается трехходовой кран 10, который позволяет многократно перепускать рецептурную смесь из верхней камеры теплообменника 11 в смеситель 8 до тех пор, пока ее температура не достигнет 105...108 °С. После прогревания теплообменника процесс получения сиропа протекает непрерывно без возврата его в смеситель.

В процессе прогревания в теплообменнике происходит томление входящего в смесь молока.

Пройдя теплообменник, кипящая рецептурная смесь по трубопроводу поступает в пароотделитель 12. Подваренный сироп с содержанием влаги 15... 16 % стекает в нижнюю часть пароотделителя и через трехходовой кран 13 поступает в накопительный сборник 14.

На трубопроводе подачи рецептурной смеси в пароотделитель установлен датчик температуры, благодаря которому в любой момент можно определить содержание сухих веществ в смеси, с которым температура кипения связана определенной экспериментальной зависимостью. На сборнике 14 установлены датчики верхнего и нижнего уровня, которые предназначены для управления процессом подваривания сиропа. При достижении сиропом в сборнике верхнего уровня уменьшается подача пара и сиропа в теплообменник 11. При достижении нижнего уровня подача сиропа и пара увеличивается.

Сироп из накопительного сборника 14 насосом 15 перекачивается в расходный сборник 16, из которого плунжерным насосом-дозатором 17 подается на уваривание в змеевиковую варочную колонку 18, которая является греющей частью унифицированного вакуум-аппарата 33-А-10. Двигаясь внутри змеевика, обогреваемого снаружи паром, сироп нагревается до температуры 115...118 °С. При этом значительная часть влаги переходит в парообразное состояние, а в получающейся ирисной массе остается 4...6 % влаги. Пар отделяется в пароотделителе 20, а затем отсасывается вентилятором, а уваренная масса поступает в качающуюся трубу 19, внутри которой расположен лопастной вал. Труба имеет отверстия, через которые в массу вводятся вкусовые добавки (эссенция и при необходимости кислота).

Горячая ирисная масса стекает из трубы 19 в воронку однобарабанной охлаждающей машины 21. Благодаря колебаниям трубы 19, масса равномерно распределяется по длине воронки и в виде ленты одинаковой толщины перемещается и охлаждается до температуры 80 °С на вращающемся барабане. Затем с помощью подвертывателей масса складывается в пласт шириной 200 мм.

На выходе пласта из машины установлены проминальные вальцы, которые продвигают ирисный пласт с наклонной охлаждающей плиты машины на передаточный конвейер 22. После охлаждающей машины температура ирисной массы равна 45...48 °С. В конце конвейера 22 установлен нож 23. Ирисная масса разрезается на куски длиной 1400 мм и подается на раздаточный сетчатый конвейер 25. Конвейер поочередно с помощью четырех заслонок 27 направляет куски ирисной массы в обкаточные машины 29. Последняя заслонка установлена стационарно, перекрывая сетку конвейера. Порядок открытия и закрытия заслонок зависит от количества установленных обкаточных машин. Сигнал на открытие и закрытие заслонок подается с помощью конечного выключателя, установленною на конвейере 22.

В машине 29 из бесформенного куска ирисной массы формуется конический батон, из вершины которого вытягивается и калибруется жгут, поступающий в ирисозаверточную машину 24. Завернутый ирис отводящим конвейером 28 из каждой машины транспортируется и собирается на сетчатом трехъярусном конвейере 26. Два нижних яруса конвейера обдуваются воздухом. Охлажденный и затвердевший ирис подается затем на взвешивание и упаковывание в картонные ящики.

Из приведенных машинно-аппаратурных схем видно, что каждая линия состоит из:

оборудования для приготовления конфетных масс, из которых изготавливаются изделия (причем это оборудование не всегда устанавливается непосредственно в потоке линии);

оборудования для формования корпусов конфет, заготовок или изделий, их выстойки и охлаждения (отливки и выстойки корпусов конфет; формования, охлаждения и выстойки с последующей резкой пластов или жгутов формуемых масс);

оборудования для глазирования корпусов конфет (устанавливается в линиях для получения глазированных конфет);

оборудования для завертывания, фасования (со взвешиванием) и упаковывания готовых изделий.

На предприятиях небольшой мощности фруктово-желейные массы обычно уваривают в открытых варочных котлах, сферических вакуум-аппаратах и в змеевиковых варочных аппаратах.

На фабриках большой мощности помадные и фруктово-желейные массы получают в универсальных комплексах, что позволяет сократить производственные площади и улучшить санитарное состояние производства

Для производства конфет на ореховой основе создаются специализированные поточные линии.

Основные операции при приготовлении ореховых масс: подготовка и измельчение ядер орехов или других жиросодержащих ядер и смешивание их с другими компонентами — сахаром, жиром и т.п. Измельчение ядер производится на различных мельницах, описание которых дано в главе 1.

Ореховые массы смешивают в меланжерах или рецептурно-смесительных комплексах.