Машинно-аппаратурные схемы производства карамели

§ 1. Машинно-аппаратурные схемы производства карамели

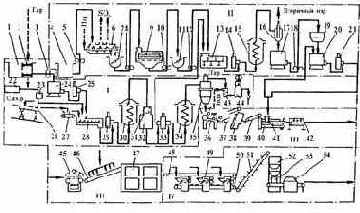

Механизированная поточная линия производства завернутой карамели с начинкой. Предназначена для производства завернутой карамели с непрозрачной тянутой оболочкой.

Схема (рис. 3.1) наиболее полно отражает основные стадии процесса: приготовление сиропа и его уваривание (участок I), приготовление начинки (участок II), охлаждение карамельной массы и формование из нее изделий (участок III), а также завертывание карамели и ее упаковывание (участок IV).

Основное сырье для производства карамели с фруктовой начинкой — сахар, патока, фруктовые и ягодные заготовки, а также вода.

Сахар-песок из мешков, силосов или сахаровозов подается в просеиватель 26, где отделяются посторонние примеси. При движении сахара по лотку просеивателя с помощью постоянных магнитов из него удаляются ферропримеси. Очищенный сахар поступает через дозатор 27 в смеситель 28. В этот же смеситель из емкости 22 непрерывно в необходимом количестве дозатором 23 подается предварительно подогретая водопроводная вода.

Рис. 3.1. Механизированная поточная линия производства завернутой карамели с фруктовой начинкой

Патоку, доставленную в автоцистернах, сливают в металлические резервуары 1 с обогревом. В каждом резервуаре имеется отделение, в котором размещены змеевики 2 для подогрева патоки. Менее вязкая патока насосом 3 перекачивается в резервуар 24, где она нагревается до температуры, близкой к 90 °С. Плунжерный насос-дозатор 25 подает патоку в нужном количестве в тот же смеситель 28, в который одновременно поступают очищенный сахар-песок и вода, а из смесителя плунжерный насос 29 нагнетает полученную кашицеобразную смесь в варочную змеевиковую колонку (растворитель) 30. Пройдя через фильтр 31 смесь (сироп) концентрацией сухих веществ 84...88 % стекает в закрытый сборник 32.

Двухплунжерный насос-дозатор 33 с регулируемой подачей перекачивает сироп в варочную змеевиковую колонку 34 вакуум-аппарата. Здесь сироп уваривается в карамельную массу до концентрации сухих веществ 98,5 %.

Вторичный пар, получаемый в результате уваривания сиропа, поступает из вакуум-камеры 35 в конденсатор 43, откуда смесь образовавшегося конденсата и охлаждающей воды откачивается мокровоздушным насосом 44.

Готовая карамельная масса из вакуум-камеры 35 периодически поступает в загрузочную воронку охлаждающей машины 36, из которой она выходит в виде тонкого пласта на наклонную охлаждающую плиту. При этом на движущийся пласт карамельной массы из дозаторов непрерывно подаются эссенция, лимонная кислота и красители.

Охлажденная до 90...95 °С карамельная масса конвейером 37 передается на тянульную машину 38, где масса непрерывно перетягивается, перемешиваясь с красящими и ароматизирующими добавками, и насыщается воздухом.

Тянутая масса непрерывно подается ленточным конвейером 39 в карамелеобкаточную машину 40. Начинконаполнитель 41 нагнетает начинку по гибкому шлангу и трубе внутрь карамельного батона. По мере обкатывания карамельный батон превращается в жгут.

Выходящий из карамелеобкаточной машины карамельный жгут с начинкой проходит через жгутовытягивающую машину 42, которая калибрует изделие до нужного диаметра. Откалиброванный карамельный жгут непрерывно поступает в карамелеформующую машину 45, которая формует и разделяет его на отдельные изделия соответствующей формы с рисунком на поверхности.

Отформованная карамель температурой 60...65 °С непрерывной цепочкой с тонкими перемычками поступает на узкий ленточный охлаждающий конвейер 46, на котором происходит охлаждение перемычек и предварительное охлаждение поверхности карамели (образование корочки) и который подает ее в охлаждающий шкаф 47. Охлаждающий воздух температурой 8...10°С непрерывно подается вентилятором по воздуховодам на узкий охлаждающий конвейер и в шкаф.

Воздух для охлаждающих аппаратов подготавливают в специальных кондиционерах, в которых регулируется не только его температура, но и относительная влажность.

На охлаждающем конвейере и в шкафу карамельная цепочка разбивается на отдельные изделия и охлаждается до температуры 40...45 °С.

Продолжительность охлаждения около 4 мин, расход охлаждающего воздуха до 8 тыс. м3/ч. Охлажденная карамель из шкафа поступает на распределительный конвейер 48, вдоль которого установлены карамелезаверточные машины 49. Под распределительным конвейером расположен ленточный конвейер 50 для сбора завернутой продукции.

Карамель, двигаясь по распределительному конвейеру, подается по наклонным желобам с регулируемыми затворами в автоматические питатели заверточных машин. Завернутая карамель промежуточным конвейером 51 или по спуску подается на весы 52, где ее взвешивают и упаковывают в картонные ящики 53, которые затем закрывают и оклеивают бандеролью на машине 54.

Начинку готовят следующим образом. Из резервуара 4, предназначенного для хранения фруктовой пульпы (плоды, обработанные консервантом, например SO2, используемые для получения фруктово-ягодного пюре), пульпа насосом 5 подается в десульфитатор 6. Здесь она размешивается и пропаривается, из нее удаляется сернистый газ — оксид серы (IV). Затем пульпа поступает в измельчитель 7, а оттуда — насосом 8 в протирочную машину 9.

Протертая плодовая мякоть (пюре) насосом 10 подается в сборник-накопитель 11, который для предотвращения расслаивания пюре снабжен лопастным валом. Из сборника 11 пюре насосом 12 перекачивается в смеситель 13. В этот же смеситель насосом 33 подается сироп из сборника 32. Полученная рецептурная смесь влажностью 42 % насосом-дозатором 14 подается в змеевиковый варочный аппарат (колонку непрерывного действия) 15, где уваривается до содержания влаги 16...30 %. Из пароотделителя 16 колонки вторичный пар отсасывается вентилятором, или при уваривании под вакуумом вторичный пар поступает в конденсатор. Из пароотделителя начинка стекает в сборник 17, где она смешивается с эссенцией и охлаждается до температуры, которая примерно на 10°С ниже температуры карамельной массы в карамелеобкаточной машине.

После охлаждения начинка насосом 18 перекачивается в промежуточный сборник 19, откуда порциями подается по мере необходимости в расходный сборник 20.

Насос-дозатор 21 соединен с темперирующим сборником 20 трубопроводом, по которому перемещается начинка. Трубопровод проходит над несколькими обкаточными машинками. Через отводные патрубки начинка может подаваться в начинконаполнитель.

Рис. 3.2. Механизированная поточная линия производства глянцованной или обсыпной карамели

Рис. 3.3. Механизированная поточная линия производства карамели с начинкой, переслоенной карамельной массой

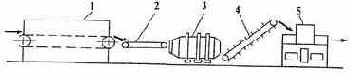

Механизированная поточная линия производства глянцованной или обсыпной карамели. Эта схема (рис. 3.2) отличается от схемы, приведенной на рис. 3.1, наличием оборудования для обсыпки, глянцевания, фасования и упаковывания карамели.

Карамель из охлаждающего шкафа 1 по лотку 2 подается в агрегат 3 для отделки (непрерывного глянцевания или обсыпки). После отделки карамель типа «подушечка» или «шарик» наклонным конвейером 4 направляется в фасовочно-упаковочную машину 5 для фасования в картонные коробки, которые затем укладывают в картонные ящики.

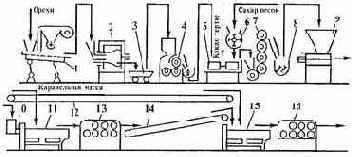

Механизированная поточная линия производства карамели с начинкой, переслоенной карамельной массой. Эта схема отличается от схемы, приведенной на рис. 3.1, наличием оборудования для приготовления начинок.

На рис. 3.3 приведена схема получения карамели с ореховой и шоколадной начинками, переслоенными карамельной массой.

Орехи, подлежащие переработке, поступают в очистительно-сортировочную машину 1, а оттуда — в обжарочный аппарат 2, где из них удаляется излишняя влага, а под воздействием высокой температуры в результате биохимических реакций появляются приятный вкус и аромат. Обжаренные орехи остывают в тележке 3, а затем их подают на измельчение в трехвалковую комбинированную мельницу 4, где они сначала измельчаются в дисковом или штифтовом измельчителе, затем проходят через зазоры между валками и направляются в сборник с лопастным валом. В результате измельчения происходит разрыв клеток орехов и истечение из них жидкого масла. Поэтому измельченный орех представляет собой жидкую подвижную массу (тертый орех).

Густую (ореховую или орехово-шоколадную) начинку готовят в меланжере 5 смешиванием ореховой массы с сахарной пудрой, какао-маслом или другим жиром и в случае необходимости — с какао тертым. Сахарная пудра поступает из дробилки 6.

Полученная смесь подается в пятивалковую мельницу 7, а затем отминается в месильной машине 8. После отминки густую начинку загружают в приемную воронку начинконаполнителя 9. Для снижения вязкости ореховой или шоколадной смеси воронку снабжают рубашкой с водяным обогревом, а смесь подвергают вибрационным воздействиям.

Начинконаполнитель перекачивает смесь в неподвижную трубу 10, расположенную на оси внутри обкаточной машины 11. С ленточного конвейера 12 в обкаточную машину поступает карамельная масса, формуемая в виде конуса, внутрь которого начинконаполнителем подается густая начинка. Из образовавшегося конуса жгутовытягивающая машина 13 формует жгут. Затем жгут поступает на промежуточный конвейер 14, лента которого имеет несколько меньшую скорость, чем скорость жгута. В результате этого жгут укладывается на ленте в виде волнистой линии, что обуславливает равномерное чередование поперек оси конвейера слоев карамельной массы и густой начинки, т.е. слои начинки переслаиваются.

Переслоенная начинка поступает в обкаточную машину 15, где с конвейера 12 на нее накладывается порция карамельной массы. Таким образом, жгутовытягиватель 16 формует жгут, состоящий из карамельной оболочки, внутри которой находится густая ореховая или орехово-шоколадная начинка, переслоенная карамельной массой. Далее жгут поступает на формование изделий.

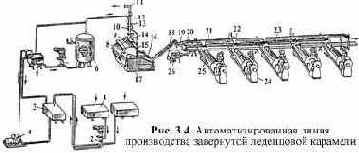

Автоматизированная поточная линия производства леденцовой завернутой карамели. Предназначена для производства леденцовой карамели типа «Театральная», изготовляемой в форме параллелепипеда и завертываемой на ирисоформующе-заверточных машинах. Машинно-аппаратурная схема линии представлена на рис. 3.4.

Патока и сахарный сироп из соответствующих емкостей 1 двухплунжерным насосом 2 подаются в смеситель 3. Затем смесь шесте ренным насосом 4 перекачивается в расходный бак 5, а далее плунжерным насосом 6 в выпарной аппарат 7.

Уваренная карамельная масса вместе с вторичным паром поступает в вертикальную трубу, где пар отделяется от карамельной массы и отсасывается вентилятором через патрубок 11. Карамельная масса непрерывно стекает вниз по трубе, при этом из дозаторов 10 и 13 в нее подаются добавки. В реверсивно-поворотном наконечнике 9 трубы 12 карамельная масса перемешивается с добавками и равномерно распределяется в приемной воронке 8 охлаждающей машины 17. В приемную воронку из дозатора 14 непрерывно подается также эссенция.

После охлаждения на барабане 15 лента карамельной массы скользит по наклонной охлаждающей плите и подвижными лемешками свертывается в жгут, который захватывается двумя зубчатыми барабанами 16, осуществляющими проминку карамельной массы. Далее карамельный жгут переходит на верхнюю ветвь конвейера 18, наклоненного к горизонту под большим углом. В конце конвейера установлен нож 19 гильотинного типа, разрезающий карамельную массу на отдельные жгуты длиной около 1200 мм.

Отрезанные жгуты поступают на промежуточный конвейер 20, а с него на распределительный ленточный конвейер 21. Над этим конвейером установлены поворотные сталкиватели, которые, работая последовательно, сталкивают жгуты по наклонным спускам 22 в обкаточные машины агрегатов ИЗМ-2. В линии перпендикулярно оси конвейера установлено пять таких агрегатов, один из которых является резервным.

Скорость распределительного конвейера 21 выбрана с таким расчетом, чтобы первый жгут успел сойти в последнюю машину линии до того, как на конвейер поступит второй жгут. Промежуточный конвейер 20 работает с переменной скоростью: в период перехода на него жгута с конвейера 18 его скорость равна скорости конвейера 18 (v1=2,94 м/мин), а в период передачи жгута конвейером 21 в обкаточную машину он имеет повышенную скорость (v2=29,4 м/мин), близкую к скорости распределительного конвейера 21 (v3=32,4 м/мин). Скорость конвейера 20 изменяется с помощью двухступенчатой коробки передач 26.

Завернутая на машинах 24 карамель передается поперечными конвейерами 25 на отводящий ленточный конвейер 23, на котором она охлаждается, а затем поступает на фасование.При недостаточной ширине помещения агрегаты ИЗМ-2 могут быть установлены параллельно оси распределительного конвейера.

Из описания машинно-аппаратурных схем поточных линий карамельного производства видно, что для приготовления карамельного сиропа и начинок на кондитерских предприятиях применяется то или иное описанное в главе 2 оборудование, которое компонуется в виде сироповарочных и начиночных комплексов и агрегатов, причем для них отводятся специальные помещения, а сироп и начинки в линии перекачивают по трубопроводам насосами.

Из описания схем видно также, что каждая из приведенных выше линий обычно состоит из следующих основных групп оборудования, предназначенных: для приготовления карамельной массы; охлаждения и обработки карамельной массы; формования карамели; охлаждения и отделки карамели.

Агрегатированные сироповарочные комплексы и начиночные агрегаты описаны в гл. 2.