Машинно-аппаратурные схемы производства халвы

Механизированные поточные линии производства тахинной халвы. Тахинную халву получают из кунжутного семени.

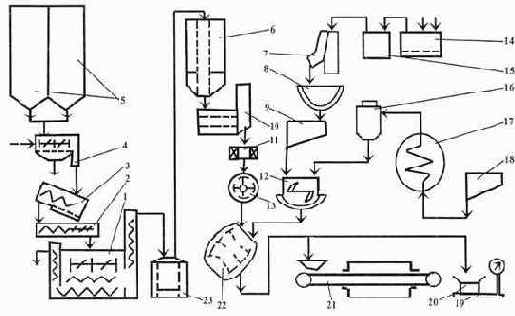

Семя со склада (рис. 7.1,а) механическим или пневмотранспортом поступает в силосы 5. Переработка начинается с мойки семян в моечной машине 4, где семена очищаются от минеральных загрязнений.

Особенностью семян кунжута является то, что оболочки их плотно облегают ядро и трудно отделяются. Однако при замачивании оболочки значительно набухают, становятся эластичными и легко оделяются от ядра. После мойки семена поступают в шнековую замочную машину 3, где они в течение 0,5-3 ч находятся под слоем теплой воды температурой 40-50 °С. При замочке семена набухают, их масса увеличивается на 30—50 %, а содержание в них повышается с 6-10 до 38-40 %.

Оболочку от ядра отделяют путем интенсивного перетирания семян. Для этого их подают в обрушивающую машину 2. Шнеком семена подаются внутрь корпуса, где они интенсивно перемешиваются и перемещаются к выходному отверстию лопастями, установленными на горизонтальном рабочем валу.

Рис. 7.1, а. Механизированная поточная линия производства тахинной халвы мокрым способом.

От трения кунжута о стенки цилиндрического корпуса машины и взаимного трения семян между собой оболочки отделяются от ядра.

Выходящая из обрушивающей машины масса состоит из смеси оболочки и ядер кунжута, которую называют рушкой. Для отделения ядер от оболочки используется разность значений их плотности. Ядро, содержащее значительное количество жира, имеет плотность около 10—70 кг/м3, в то время как плотность оболочки, состоящей в основном из клетчатки, около 1500 кг/м3. Разделение осуществляют в жидкости, значение плотности которой находится в интервале плотностей ядра и оболочки. Таким раствором является раствор поваренной соли концентрацией 17—19 % и плотностью 1120—1150 кг/м3. Такой раствор называется соломуром. Этим раствором заполняют соломурную машину 1, в которую подается рушка. При соломурировании оболочка тонет (опускается на дно), ядро же всплывает на поверхность раствора.

Затем его промывают водой и наклонным шнеком подают в центрифугу 23. В ней ядро отделяется от воды и направляется в сушилку 6. Термическую обработку ведут при температуре 130—170 °С.

В процессе обжаривания удаляется почти вся оставшаяся влага, содержание сухих веществ доводится до 98,5—99 %, а за счет химических изменений составных частей ядра появляются характерные приятный вкус и аромат. Изменяются и структурно-механические свойства: ядро становится хрупким, что способствует последующему измельчению.

Обжаренное ядро, во избежание порчи за счет разложения жира сразу же после термической обработки охлаждают до 30—50 °С. Для этого в нижней части сушилки предусмотрена зона охлаждения, после которой ядро подается в воздушно-ситовой сепаратор 10, где от ядра отделяются остатки оболочки, необрушенные и слипшиеся ядра. После отвеивания ядро пропускают через магнитный сепаратор 11 для очистки его от ферропримесей.

Охлажденное и очищенное ядро подвергают измельчению на раз-мольной установке 13, в результате чего образуется масса сметанообразной консистенции, с размером частиц 30—60 мкм. Для предотвращения расслаивания измельченную массу следует перемешивать. Для этого насос-дозатор подает белковую массу в машину 22.

Карамельная масса, применяемая для получения халвы, обладает пластичными свойствами за счет введения большого количества патоки. Подготовленный сироп из сборника 18 плунжерным насосом-дозатором подается в змеевиковую варочную колонку 17. Кипящая смесь, состоящая из уваренной карамельной массы (содержание сухих веществ 94-95%) и вторичного пара, после змеевиковой колонки поступает в вакуум-камеру 16, где происходит отделение вторичного пара. Карамельная масса при температуре 105—110 °С поступает в аппарат 12 для взбивания с экстрактом мыльного корня. Он применяется для того, чтобы карамельная масса приобрела пористую, легкую структуру.

Экстракт мыльного корня готовят следующим образом. Мыльный корень закладывают в бак 14 и промывают водой для отделения различных примесей.

Затем корень перекладывают в бак 15 для замачивают в теплой воде в течение 10—15 ч. Замоченный мыльный корень дробят на корнерезке 7 и загружают в открытый варочный котел 8. В сборнике 9 готовят отвар необходимый плотности, который подают во взбивальный аппарат 12. Взбитая карамельная масса вместе с приготовленной тахинной массой поступает в установку 22 для вымешивания халвичной массы. Рецептурой предусмотрено следующие соотношение: на 54 массовые части белковой массы приходится 46 частей взбитой карамельной массы. Халву вымешивают при температуре 60—65 °С.

Вымешанная халва из машины 22 направляется в приемную воронку формующего агрегата 21 или для фасования в фанерные дощатые ящики, а также в короба 20 из гофрированного картона вместимостью до 10 кг. Ящики и короба внутри застилают пергаментом и взвешивают на весах 19 до и после заполнения.

Халву формуют в виде брикетов, которые завертывают в пачки массой 200 г либо упаковывают в пластмассовые коробочки. Некоторые сорта халвы формуют прокаткой и резанием на корпуса с последующим глазированием и завертыванием в фольгу.

Описанная выше схема предусматривает отделение оболочки об ядра с помощью жидкости. Такой способ называется «мокрым».

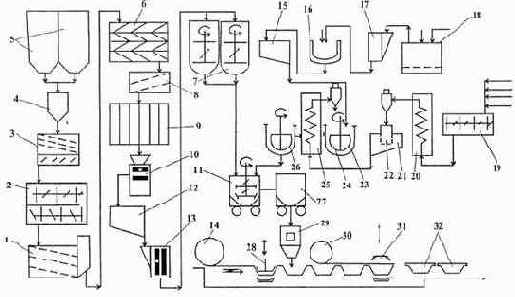

На рис. 7.1,б приведена машинно-аппаратурная схема приготовления тахинной халвы «сухим» способом.

На механизированной поточной линии производится халва, упакованная в полистироловые стаканчики массой по 200 г.

Технологический процесс происходит следующим образом. Извлеченное из мешков кунжутное семя загружается в силосы 5 бестарного хранения и взвешенными порциями передается в промежуточную емкость 4. Из нее с помощью вибродозатора семя подается в воздушно-ситовую машину 3, где происходит предварительная очистка сырья от песка, пыли, камней, веток, металлических и других примесей. Машина снабжена виброкорпусом с 3-мя ситами, шелушильным барабаном и магнитоуловителем.

Очищенное семя направляется в горизонтальную шелушильную машину 2, где в результате трения семян друг о друга и стенки 2-х цилиндров оболочки отделяются от кунжутного семени.

В каждом цилиндре вращаются два лопастных вала. Трению и отделению оболочки способствует увлажнение семян водой и паром.

Обрушенный кунжут перемещается в просеивающую машину 1, где рушанка (очищенные ядра) и шелуха отделяются друг от друга.

Рис. 7.1, б. Машинно-аппаратурная схема приготовления тахинной халвы «сухим» способом.

Просеивающая машина представляет собой систему сит, заключенных в корпус, совершающий круговое колебательное движение. Кроме разделения фракций по размерам, машина снабжена пневмосепарирующей колонкой, в которой большая часть оболочки уносится воздухом, осаждается в циклоне и засыпается в мешки.

Кунжутные ядра с небольшим количеством шелухи поступают в обжарочный агрегат 6, состоящий из девяти горизонтальных барабанов с паровым обогревом. Барабаны расположены друг под другом и в каждом из них вращается ротор, обеспечивая перемещение сырья последовательно через все барабаны. При обжаривании кунжутные ядра приобретают приятный вкус и аромат.

Обжаренные кунжутные ядра дополнительно очищаются в 2-х ситовой воздушно-очистительной машине 8 и загружаются в бункер 9 вместимостью 5 т для охлаждения. Бункер снабжен регуляторами температуры и влажности.

Охлажденные обжаренные кунжутные ядра из бункера 9 направляются на измельчение. Оно осуществляется в две стадии: в мельнице 10 происходит предварительное измельчение, а в мельнице 13 — окончательное. Для непрерывности процесса между мельницами устанавливается промежуточная емкость 12. Размер измельченных частиц составляет 110—200 мкм.

В результате измельчения происходит разрыв клеток кунжутного ядра и истечение из них масла, которое называется сезамовым. Таким образом, измельчение приводит к образованию суспензии, состоящей из твердых частиц и жидкой фазы — масла. Эта суспензия называется тахинной массой. Она перекачивается в накопительно-расходные сборники 7, снабженные мешалками, предотвращающими расслоение тахинной массы.

Карамельную массу готовят следующим образом. Просеянный сахар-песок, патока, инвертный сироп, вода дозируются в смеситель 19 и полученная кашица поступает в змеевик теплообменника 20.

В нем происходит растворение сахара, а полученный сироп фильтруется в фильтре 22 и собирается в емкости 21.

Уваривание сиропа происходит в теплообменнике 25. Порция карамельной массы попеременно дозирируется в чащу 23, снабженную сбивальной лопастью 24 или в аналогичную чашу 26. В них дозируется также порция отвара мыльного корня.

Мыльный корень промывается в ванне 18, изрезается в машине 17 и вываривается в котле 16. Отвар собирается в накопительно-расходной емкости 15.

Карамельная масса, сбиваясь с отваром мыльного корня, насыщается воздухом и становится легкой. В таком состоянии она дозируется в тележку 11, в которую подается также тахинная масса. Тележка подкатывается к месильной машине, где происходит вымешивание халвы. Готовая халвичная масса из тележки 27 конвейером подается в делительную машину 29. Машина имеет делительно-дозирующее устройство, состоящее из нагнетательного поршня и делительной головки с мерными карманами. Деление осуществляется по объемному принципу с точностью дозирования ±3%.

Дозирование порции халвы происходит в стаканчики из полистироловой ленты. Лента разматывается из рулона 14. Пресс 28 штампует из нее стаканчики, которые затем заполняются порцией халвы. Сверху стаканчики закрываются фольгой, разматываемой из рулона 30. На фольге нанесен рисунок, название халвы и другие, предусмотренные ГОСТом данные. Края стаканчиков и фольги прогреваются, привариваются и отрезаются друг от друга механизмом 31. Готовые стаканчики 32 подаются на укладку.

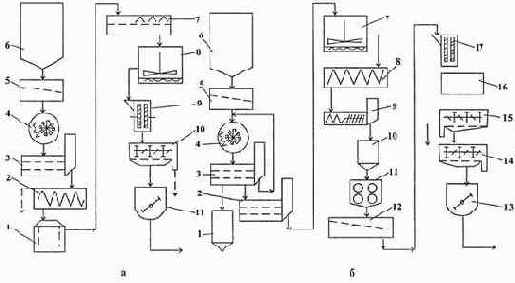

Машинно-аппаратурная схема приготовления тертой подсолнечной массы «мокрым» способом приведена на рис. 7.3,а.

Подсолнечное семя элеватором из силоса 6 подается на сепаратор 5 для очистки от посторонних примесей, а из сепаратора в семенорушку 4. После этого рушанка отвеивается на веечной машине 3. Последующая очистка ядра от лузги и содержащих ее фракций проводится в шнековой моечной машине 2. Промытое ядро поступает в центрифугу 1, а затем подсушивается на ситовой вибрационной установке 7. В жаровне 8 ядро обжаривается, измельчается на дисковой мельнице 9 без добавления подсолнечного масла во время размола.

Полученная тертая масса для дополнительной очистки от оставшихся частиц лузги проходит через протирочную машину 10, а затем собирается в сборнике 11, снабженной мешалкой.

При дополнительной очистке обрушенного ядра «сухим» способом его сразу же после обработки на ситовеечных машинах подают на обжаривание. После обжаривания и охлаждения ядро направляют на повторное обрушивание, которое осуществляется так же, как и первое, на бичерушке, с той лишь разницей, что эта бичерушка имеет меньшее число бичей (до 10) и меньшую частоту вращения бичевого барабана (около 600 мин-1). Лузга и тонкая околоплодная пленка после обрушивания обжаренного ядра удаляется с помощью вентилятора. На этой стадии обработки происходит значительное уменьшение содержания в ядре лузги за счет обрушивания необрушенного и частично обрушенного семени. Количество ее при этом снижается примерно с 11,8 до 5,4 %.

Машинно-аппаратурная схема приготовления тертой подсолнечной массы «сухим» способом представлена на рис. 7.3,б.

Семя поступает в бункер 6 рушильного цеха, где его взвешивают, а затем подают на сепаратор 9 для очистки от посторонних примесей. Очищенное семя обрушивают на бичерушке 4. Полученную рушанку подсолнечного семени подают на веечную машину 3 Для разделения на фракции и отвеивания лузги. Отделенное на веечной машине от рушанки целое необрушенное семя возвращается на бичерушки 4. Образовавшуюся при обрушивании семени мучку (масличную пыль) удаляют из цеха. Лузга после отвеивания поступает в бункер 1, где накапливается. Освобожденную от лузги, необрушенного семени и мучки рушанку подают в сепаратор 2 для дополнительной очистки. Ядро с примесями необрушенного семени и дробленные ядра подаются в жаровню 7. Затем, обжаренное ядро направляется в шнековый охладитель 8. Охлажденное ядро подается в рушильную машину 9 для повторного обрушивания содержащегося в нем частично обрушенного семени. После повторного обрушивания ядро подается в бункер 10, откуда поступает на валковую дробилку 11. Лузга из рушильной машины удаляется вентилятором.

Полученную на валковой дробилке крупку для дополнительного освобождения от лузги просеивают на вибросите 12.

Рис. 7.2. Машинно-аппаратурная схема приготовления тертой подсолнечной массы:

а — мокрым способом; б — сухим способом.

Крупку размалывают в тертую массу на дисковой мельнице 17. Полученная тертая подсолнечная масса собирается в сборнике 16, откуда насос перекачивает ее в сдвоенную протирочную машину 14, 15. При протирке массы содержание лузги в ней снижается с 3,2 до 1,4—1,2 %. Готовая тертая подсолнечная масса поступает в сборник 13.

При «мокром» способе очистки остаточное содержание лузги в обжаренном ядре (или в тертой массе) обычно находится в пределах 0,4-0,9 %, что в халве составляет примерно 0,3-0,5 %, а при «сухом» способе 1,3—1,4 %, что в халве составляет 0,7—0,8 %. Следовательно, «мокрый» способ очищения ядра от лузги намного лучше, чем «сухой», но при этом повышаются технологические потери, которые при «мокром» способе составляют 18%, а при «сухом» 14%,