Машинно-аппаратурная схема производства шоколада и какао-порошка

На кондитерских фабриках в соответствии с ассортиментом выпускаемых шоколадных изделий устанавливают поточные линии для производства шоколадных плиток, батончиков, конфет «Ассорти» и др. При этом из части какао тертого отпрессовывают какао-масло, которое затем подают на линию производства шоколада. Из какао-жмыха получают какао-порошок, часть которого используется в кондитерском производстве, а часть фасуется и отправляется в торговую сеть.

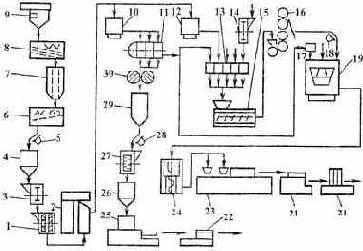

Поскольку оба производства (шоколадных изделий и какао-порошка) используют одно и то же сырье — какао-бобы, то и вырабатывают эти изделия на одном и том же оборудовании. На рис. 5.1 представлена машинно-аппаратурная схема поточной линии производства шоколадных изделий и какао-порошка.

Какао-бобы из силосов или из мешков взвешивают на весах 9, а затем подают в очистительно-сортировочную машину 8, где их очищают от механических примесей.

После очистки какао-бобы подаются конвейерами в шахтную сушилку 7, где они проходят термическую обработку в течение 45...60 мин при температуре 140...180 °С. При этом содержание влаги в какао-бобах уменьшается с 7 % до 2 %, оболочка какао-бобов становится хрупкой и легко отделяется от ядра. В процессе обжаривания в какао-бобах образуются вещества, определяющие вкус и аромат какао.

Рис. 5.1. Машинно-аппаратурная схема механизированной поточной линии производства шоколада и какао-порошка

Сушилка, кроме зоны обжаривания, имеет зону охлаждения, где температура какао-бобов снижается до 35...40 °С. Обжаренные и охлажденные какао-бобы поступают в дробильно-сортировочную машину 6, в которой они раздавливаются и разделяются на какао-крупку и оболочку, которая называется какаовеллой. Выход какао-крупки после дробления должен составлять не менее 87 % обжаренных какао-бобов. Содержание какао-крупки в какаовелле не должно превышать 0,5 %. Для отделения ферропримесей какао-крупка проходит через магнитный сепаратор 5.

Из дробильно-сортировочной машины какао-крупка пневматически подается в бункер 4, расположенный над размольным агрегатом, который состоит из молотковой дробилки 3, дисковой 1 и шариковой 2 мельниц.

При измельчении происходит разрыв клеток какао-бобов, из которых вытекает какао-масло. Полученная суспензия поступает в сборники 10 и 12 двух линий: для получения какао-масла и шоколада.

Какао-масло получают на гидропрессовой установке 11 путем прессования какао-тертого. Прессование происходит при температуре 90...96 °С. Гидравлический пресс установки имеет 6...14 рабочих камер, расположенных последовательно. Каждая камера снабжена двумя фильтрующими элементами, что позволяет ускорить процесс отжатия какао-масла. Из пресса диски какао-жмыха направляются на предварительное грубое измельчение в жмыходробилку 30. Полученные гранулы жмыха поступают в бункер 29, где они охлаждаются до температуры цеха. После охлаждения гранулы жмыха проходят магнитоулавливатель 28, а затем направляются в размольный агрегат 27. Полученный какао-порошок охлаждается, отделяется от воздуха, подается в расходный сборник 26 и упаковывается на фасовочном автомате. Какао-порошок фасуют в картонные коробки, которые затем оклеивают целлофаном в машине 22. Какао-масло из пресса подается в дозаторы 13,17.

Какао-тертое, которое было подано в сборник 12 на линию приготовления шоколада, сначала поступает в рецептурно-смесительный комплекс, который снабжен дозаторами 13 и смесителем 15. Кроме какао-тертого дозаторы подают в смеситель какао-масло, сухое молоко (или сухие сливки), сахарную пудру и другие добавки. Так как сахарную пудру сложно транспортировать, сахар-песок измельчают в молотковой дробилке 14 непосредственно перед подачей на дозирование.

Полученная смесь конвейером направляется к пятивалковым мельницам 16. После вальцевания смесь проходит магнитоулавливатель 18 и подается в шоколадоотделочные машины 19, в которых ее разводят какао-маслом, поступающим из дозатора 17. На этой же стадии в шоколадную массу добавляют разжижитель.

Массу перемешивают в течение 15...20 мин. при температуре 40...45 °С, а затем обрабатывают в течение 3...5 ч для обыкновенного шоколада и до 72 ч для десертных сортов шоколада (в этом случае температура обрабатываемой массы должна быть 60...70 °С)

Полученную шоколадную массу перед формованием из нее изделий темперируют на автоматической непрерывно-действующей машине 24. Температура готовой шоколадной массы после темперирования должна быть 30...31 °С.

Затем шоколадную массу отливают на автоматическом формующем агрегате 23 в предварительно нагретые до 33...35 °С формы.

Температура шоколада освобожденного из форм должна быть 12... 15 °С. Готовый шоколад подают на упаковывание в заверточную машину 21. Упакованные изделия укладывают в гофрокороба, клапаны которых заклеивают на машине 20.

В полученном шоколаде должно быть (%): сахара - 55...66, какао тертого и какао-масла — 20...45, влаги — 1,2...5, клетчатки — не более 3...4. Степень измельчения (по методу Реутова) — 92...96 % частиц размером менее 30 мкм.

Из приведенного описания схемы видно, что шоколад получают на оборудовании, которое можно объединить в следующие группы:

оборудование для подготовки и первичной обработки какао-бобов;

оборудование для приготовления шоколадных масс;

оборудование для формования (отливки) шоколадных изделий;

оборудование для прессования какао-тертого и производства какао-порошка;

оборудование для завертывания шоколадных изделий и фасования какао-порошка.