Газопламенное нанесение порошков

Основа процесса газопламенного нанесения порошков заключается в пластификации порошка в высокотемпературном источнике тепла, например, ацетилено-кислородном пламени и нанесении его газовым потоком на предварительно подготовленную изношенную поверхность.

Преимущества данного способа восстановления: а) высокая производительность; б) локальность, т.е. выборочное нанесение материала только на изношенную поверхность; в) незначительное воздействие на подложку; г) отсутствие ограничений на сочетание материалов.

В зависимости от назначения и материала детали, условий ее эксплуатации используют следующие методы газопламенного нанесения порошковых материалов:

1. Газопламенное напыление порошка без последующего оплавления. Используется для восстановления износов более 2-х мм на сторону без деформации, искажения или изменения структуры основного металла. Таким образом восстанавливают детали, не подвергающиеся в процессе эксплуатации ударам, знакопеременным нагрузкам, сильному нагреву.

2. Газопламенное напыление порошка с одновременным оплавлением. Используется для восстановления износов 3-5 мм. Восстанавливаются детали, работающие при знакопеременных нагрузках, изготовленные из хромистых конструкционных сталей

3. Газопламенное напыление порошков с последующим оплавлением. Восстанавливают детали типа вала с износом до 2,5 мм на сторону из материалов устойчивых против коррозии, работающие в условиях абразивного изнашивания, действия повышенных температур.

Технологический процесс газопламенного напыления состоит из следующих этапов:

1) нагрев поверхности детали до 200 - 250 °С,

2) нанесение подслоя;

3) нанесение основных слоев с заданными физикомеханическими свойствами.

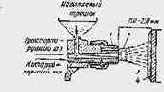

Для осуществления процесса используют сварочные горелки, снабженные бункером для порошка. У инжекторного распылительного аппарата (рис. 18) порошок через клапан, размещенный в корпусе аппарата под влиянием всасывающего действия кислорода и горючего газа, протекающего по каналу, попадают в сопло, а затем - в ядро пламени.

Рис.18