Практическая вибродиагностика

Предисловие

В последние годы в отечественной и зарубежной литературе появилось множество публикаций по проблемам распознавания технического состояния машин и механизмов. Опубликованы фундаментальные труды по теории диагностики, методическим вопросам и принципам построения диагностических и измерительных систем. Опубликованы также многочисленные исследования по диагностированию зарождающихся и развитых дефектов зубчатых зацеплений, подшипников, электрических дефектов и др. Однако, комплексное взаимоувязанное изложение теоретических вопросов, практических исследований, описание выпускаемых промышленностью измерительных систем и опыта внедрения виброакустического неразрушающего контроля на предприятии — явление достаточно редкое.

Целью настоящей книги является комплексное краткое изложение информации, необходимой для внедрения технологии периодического вибромониторинга основного и вспомогательного оборудования на промышленном предприятии, требуемой для повышения квалификации специалистов.

Книга основана на многолетнем опыте практических работ по выявлению и устранению дефектов механического оборудования авторов и их коллег на предприятиях транспорта нефти и газа, химической и нефтеперерабатывающей промышленности, электроэнергетики, металлургии и целлюлозно — бумажной промышленности России. Книга включает описание: методологии вибродиагностирования зарождающихся и развитых дефектов и сведения о вибрации и надежности работы оборудования; современных методик вибромониторинга технического состояния оборудования; средств сбора, обработки и анализа данных; принципов определения норм вибрации и оценки технического состояния оборудования и практическое руководство по выявлению дефектов оборудования на основе частотного анализа колебаний. Прочитав ее, начинающий специалист и менеджер получат полное четкое представление о совокупности методов и средств вибродиагностики, приоритетах в постановке целей, инструментах и механизмах осуществления вибромониторинга. Для опытного специалиста огромный интерес представят приведенные диагностические признаки и параметры дефектов, иллюстрированные более чем 60 реальными примерами различных выявленных и подтвержденных на практике дефектов оборудования на основе анализа спектров, форм, орбит, огибающих и кепстров сигналов вибрации и др.

Авторы выражают глубокую благодарность И.С.Минасяну,

Г.С.Донгарову, Е.Ю.Сементовской, И.Э.Власову, А.Л.Колпакову,

И.З.Нигаметзянову, Б.В.Сливко, А.С.Гольдину, Г.В.Зусману, С.В.Пермякову,

без помощи и участия которых книга бы не была написана. Особую

благодарность авторы выражают Р.В.Васильевой за редактирование

настоящей книги.

При подготовке материалов 1-й главы использовались книги: "Виброакустическая диагностика зарождающихся дефектов", Балицкий Ф.Я., Иванова М.А., Соколова А.Г., Хомяков Е.И. М.: Наука, 1984, 129 с., Карасев В.А., Ройтман А.Б. "Доводка эксплуатируемых машин. Вибродиагностические методы." М.: Машиностроение, 1986, 192 с. При подготовке материалов 5— й и 7 —й главы использовалась книга: Гольдин А.С., "Устранение вибрации турбоагрегатов на тепловых электростанциях", М.:Энергия, 1980, 96 с.

Отзывы и пожелания просим направлять по адресу фирмы, с помощью которой книга была приобретена.

• Методология диагностирования зарождающихся и развитых дефектов • 1 - 1 •

Методология вибродиагностирования зарождающихся и

развитых дефектов[1]

Отечественный и зарубежный опыт показывает, что внедрение средств диагностирования является одним из важнейших факторов повышения экономической эффективности использования оборудования в промышленности. Назначение диагностики — выявление и предупреждение отказов и неисправностей, поддержание эксплуатационных показателей в установленных пределах, прогнозирование состояния в целях полного использования доремонтного и межремонтного ресурса.

Практически мгновенная реакция вибросигнала на изменение состояния оборудования является незаменимым качеством в аварийных ситуациях, когда определяющим фактором является скорость постановки диагноза и принятия решения.

Вибродиагностика и мониторинг состояния механического оборудования позволяют:

• уточнить причины дефекта и условия его возникновения и развития, оценить влияющие факторы;

• вовремя устранить дефект или увеличить среднюю наработку парка на проявление дефекта (отказа);

• снизить интенсивность проявления дефекта (отказа) при наиболее ответственных режимах работы и эксплуатации машины;

• улучшить организацию работ по разработке и внедрению мероприятий, направленных на устранение дефекта;

• оценить эффективность мероприятий, направленных на устранение дефекта, и выбрать для внедрения наиболее эффективные;

• получить чисто экономический эффект благодаря снижению затрат на внедрение мероприятий, предотвращающих дефект или устраняющих неисправность, и затрат производства на изготовление деталей;

• оценить возможный эффект от разработанных и внедренных мероприятий на ранней стадии, что очень важно, так как полное проявление действия этих мероприятий зависит от наработки изделия после их внедрения

• Методология диагностирования зарождающихся и развитых дефектов • 1—3 •

Назначение виброакустической диагностики.

Вибродиагностика, являясь разделом технической диагностики, есть отрасль знаний, включающая в себя теорию и методы организации процессов распознавания технических состояний машин и механизмов по исходной информации, содержащейся в виброакустическом сигнале.

Основным физическим носителем информации о состоянии элементов работающего оборудования в вибродиагностике является виброакустический сигнал — собирательное понятие, включающее информацию о колебательных процессах (вибрационных, гидро — или газодинамических и пр.) и акустическом шуме механизма в окружающей среде. Следовательно вибродиагностированию может подвергаться любое оборудование, функционирование которого сопровождается возбуждением колебательных процессов. В данной книге рассматриваются в основном проблемы диагностирования дефектов узлов роторных машин и механизмов (в дальнейшем агрегатов). Всякое отклонение параметров функционирования оборудования от нормы приводит к изменению характера взаимодействия его элементов и к изменению сопровождающих взаимодействия виброакустических процессов.

Возможные состояния оборудования.

Различают следующие состояния оборудования:

• исправности - состояния, при котором исследуемый агрегат соответствует всем требованиям, установленным нормативно — технической документацией;

• работоспособности — состояния, при котором исследуемый агрегат способен выполнять заданные функции в пределах, установленных нормативно -технической документацией; проверку работоспособности исследуемого агрегата осуществляют при выводе из монтажа или ремонта и на стадии эксплуатации, она может быть менее полной, чем проверка исправности, т. е. может оставлять необнаруженные неисправности, не препятствующие применению его по назначению;

• правильности функционирования — состояния исследуемого агрегата, при котором он выполняет в текущий момент времени предписанные ему алгоритмы функционирования; проверка правильности менее полна, чем проверка работоспособности, так как она позволяет убедиться лишь в том, что исследуемый агрегат правильно функционирует в данном режиме работы в данный момент времени;

• предельного (аварийного) — состояния исследуемого агрегата (отказа), при котором его дальнейшая эксплуатация невозможна вследствие ухода его параметров за недопустимые пределы.

Совокупность технических параметров оборудования, характеризующих возможное отклонение функционирования оборудования от нормального, определяет состояние оборудования в текущий момент времени (диагноз). Поиск неисправностей — одна из важнейших задач диагностики состояния оборудования.

Множество возможных состояний оборудования вследствие непрерывности их изменения во времени бесконечно. Их можно разделить по крайней мере на два подмножества:

• работоспособные состояния, позволяющие оборудованию выполнять возложенные на него функции;

• состояния, соответствующие возникновению в оборудовании неисправностей, приводящих к потере им работоспособности, или предельные аварийные состояния (отказ оборудования).

• Методология диагностирования зарождающихся и развитых дефектов • 1—5 •

для каждого класса технических состояний и разработку правил принятия решений о принадлежности к тому или иному классу состояний.

Если к дефекту агрегата отнесена его выходящая за допустимые пределы виброактивность, то необходимым этапом диагностического исследования является локализация источников повышенного уровня колебательной энергии. При этом различаются два возможных варианта: либо источники вибрации независимы, либо статистически связаны. Необходимость разделения влияния коррелированных источников намного усложняет процедуру диагностирования.

Эффективность процессов постановки диагноза определяется не только качеством алгоритма диагностирования, но и, в неменьшей мере, средств диагностирования. Эффективная организация системы сбора и обработки информации, увеличивающая достоверность диагностирования, уменьшающая влияние субъективных факторов, затраты времени, труда и средств, должна определяться Регламентом предприятия.

Существуют два вида систем диагностирования: тестовая функциональная. Тестовое диагностирование заключается в подаче на механизм специально организуемых тестовых воздействий. Функциональное диагностирование в качестве входных воздействий использует рабочие воздействия, предусмотренные алгоритмом функционирования механизма. Настоящая книга затрагивает второй подход, поскольку специфика эксплуатации оборудования, с одной стороны, и взаимодействия деталей и узлов механизмов, с другой, не всегда позволяют заменить естественные воздействия искусственно сформированными.

Особенность методов диагностирования дефектов, особенно на ранней стадии развития, заключается в использовании разнообразных приемов повышения чувствительности компонентов вибросигнала к изменению технического состояния механизма, поскольку на стадии зарождения дефектов во многих случаях помеха значительно превышает уровень полезного сигнала, содержащего информацию об изменении технического состояния.

Задачи вибродиагностики.

Итак, вибродиагностическими методами решаются две основные задачи диагностики эксплуатируемых агрегатов: распознавание состояния эксплуатируемого агрегата и выявление причин и условий, вызывающих неисправности, которые следует устранить.

В теоретическом плане задача вибродиагностики при мониторинге парка агрегатов и выявлений изделий с потенциально ненадежными деталями может рассматриваться применительно к эксплуатации сложных систем по фактическому техническому состоянию как часть задачи управления случайным процессом повреждаемости на основе косвенной информации о процессе. При этом управление процессом или наблюдение за ним во многих случаях начинается не с начала эксплуатации агрегата, а по событию — проявлению неисправности, и проводится зачастую в условиях неполноты и неопределенности информации.

Косвенность информации заключается в том, что для определения состояния деталей используют вибрационные сигналы, прошедшие через динамическую систему и преображенные ею. Неполнота информации обусловлена технической невозможностью получить все необходимые сведения, неопределенность — неточностями постановки задачи и описания диагностируемых состояний, влиянием помех.

Как говорилось ранее, роль диагностики в управлении процессом заключается в установлении границ и условий, в которых допускается или происходит протекание процесса, обнаружении и прогнозе выхода параметров процесса за установленные границы. При этом существенно то, что к функции

• Методология диагностирования зарождающихся и развитых дефектов • 1 — 7 •

Разнообразие дефектов, обнаруживаемых методами вибрационной диагностики, и сложность сигналов, порождаемых неисправностями и колебаниями деталей агрегатов, заставляет при выявлении и измерении диагностических параметров проводить разнообразную обработку сигналов:

• разделение вибрационного сигнала в частотно — фазовой и временной областях на "элементарные" сигналы, т. е. на компоненты, обусловленные различными факторами, каждый из которых является самостоятельным источником, вызывающим колебания;

• пространственное разделение вибрационных сигналов;

• восстановление форм выделенных "элементарных" сигналов;

• линейные и нелинейные преобразования сигналов (фильтрацию, нормализацию, интегрирование, дифференцирование и т.

д.);

• измерение отдельных параметров и статистических характеристик сигналов;

• измерение характеристик взаимосвязи сигналов.

Выбор способа обработки сигнала и соответствующей структурной схемы измерительного канала определяется постановкой диагностической задачи, особенностями исследуемого и выделяемого сигналов, особенностями конструкции обследуемого оборудования и прочими факторами.

Успех решения задач вибродиагностики при эксплуатации парка оборудования во многом зависит от контролепригодности конкретных агрегатов.

Разбиение агрегата, как объекта диагностирования, на элементарные блоки.

Любой сложный агрегат состоит из ряда деталей (элементов, узлов), соединенных между собой, поэтому отказ любого из элементов может вызвать нарушение работоспособности всего агрегата. Сложные функциональные зависимости при взаимодействии элементов агрегата и большое число структурных параметров затрудняют описание его поведения. Методы и приемы, облегчающие процесс диагностирования сложных систем, сводятся к следующим операциям: агрегат разбивается на подсистемы, которые в свою очередь разбиваются на узлы, связанные между собой иерархической структурой. Разбиение агрегата на узлы способствует упрощению процедуры поиска возможных неисправностей, приводящих к отказу. Во многих случаях, если пренебречь некоторыми связями, диагностирование узлов возможно независимо друг от друга. Для получения достоверной информации о состоянии оборудования используются различные виды диагностических обследований, например общее по основным параметрам работоспособности объекта и поэлементное, сопровождающееся последовательным распознаванием неисправностей механизма.

Состояние элементов выявляется некоторой последовательностью проверок (измерений) называемых работами по исследованию вибрации. Совокупность проверок, достаточную для определения состояния агрегата вплоть до выявления характера неисправностей, называют диагностическим тестом. Такая проверка может быть поэлементной, когда проверяется исправность каждого элемента (узла) в отдельности; по модулям, когда производятся измерения в отдельных блоках, состоящих из ряда элементов, и по группам элементов, составляющим функциональное звено системы — отдельный механизм агрегата.

Первоочередными объектами диагностирования являются те элементы и сопряжения (узлы), отказ которых наиболее вероятен. Такие узлы называют критическими.

Критичность узлов оценивают коэффициентом повторяемости неисправностей, их средней частотой, процентным отношением числа появлений неисправностей данного элемента, а также стоимостными и трудовыми затратами на устранение пропущенных отказов и проведение диагностирования.

• Методология диагностирования зарождающихся и развитых дефектов • 1-9 •

• по последствиям (отказ, устраняемый при эксплуатации; отказ, ведущий к досрочному выводу оборудования из эксплуатации; отказ, ведущий к происшествию; отказ, ведущий к аварии);

• по способам устранения (заменой детали, регулировкой, мелким ремонтом, заменой узлов в эксплуатации, доработкой в заводских условиях и т.д.);

• по связи дефектов и отказов между собой (независимые и зависимые). Рассмотрим основные факторы и процессы, вызывающие прочностные отказы

и дефекты оборудования, их связь с вибрационными процессами.

Нагруженность деталей оборудования.

Нагрузки бывают нескольких видов: статические, динамические (переменные и ударные), циклические.

Статические нагрузки могут оказывать влияние на вибрации в оборудовании, главным образом в тех случаях, когда они вызывают изменение геометрической формы деталей, например кинематических пар. Кроме того, под действием статических нагрузок могут изменяться частоты собственных колебаний деталей, вследствие увеличения жесткости, например, под действием центробежных сил на диски и лопатки турбомашин. При действии достаточно высоких статических нагрузок в течение длительного времени явления ползучести материала могут привести к изменению геометрической формы деталей и появлению трещин.

Циклические нагрузки не вызывают вибраций оборудования, но приводят к явлениям усталости металла, что в свою очередь может оказать влияние на вибрацию.

Динамические нагрузки — основная причина колебания деталей агрегатов и их динамической напряженности, приводящей к усталостным поломкам.

Усталость.

Существуют несколько видов усталостных разрушений деталей: типичная усталость по действием переменных напряжений происходит из-за развития трещины, распространяющейся в материале по экспоненциальному закону; контактно-усталостные разрушения (питтинг, шелушение, усталостное выкрашивание контактных пар), начинающиеся с зарождения язвины или отдельного очага усталостного разрушения и, затем, с увеличением числа язвин относительно быстрого разрушения; коррозионно-усталостные разрушения деталей начинаются с очага коррозии (например, подверженных воздействиям агрессивных газов), служащего началом трещин, после заполнения которых продуктами коррозии происходит коррозионное растрескивание и разрушение деталей; термическая усталость на начальной стадии сопровождается слабым изменением геометрической формы тела вследствие образования сетки мелких трещин, затем магистральных трещин, приводящих к разрушению под действием динамических напряжений.

Под действием переменной нагрузки усталостная долговечность имеет обратно-степенную зависимость от ее значения с показателем степени порядка восьми и более в зависимости от материала.

Связь усталости и вибрации.

Вибрация вызывает усталостные разрушения деталей, действуя как переменная нагрузка. При появлении усталостных трещин изменяются собственные частоты колебаний деталей вследствие изменения их жесткости и могут изменяться демпфирование и характер колебаний (например, начинают проявляться эффекты нелинейности), что может вызвать изменение характера вибрации данной детали.

• Методология диагностирования зарождающихся и развитых дефектов • 1 - 11 •

Коррозионный износ. Возникает вследствие взаимодействия деталей агрегата с агрессивной средой.

Кавитационная эрозия. Возникает вследствие локальных гидравлических ударов жидкости в зоне кавитации.

В процессе износа выделяют три стадии:

• приработка, когда изменяется микро- и макроструктура поверхностей и имеет место уменьшение скорости износа;

• нормальный износ, когда можно принять линейную связь между значением износа и временем;

• прогрессивный износ, когда имеет место возрастание скорости износа.

Основными факторами, влияющими на значение нормального износа, являются удельное давление и относительная скорость движения трущихся деталей.

Износ деталей кинематических пар приводит к увеличению зазоров в парах, что усиливает проявление динамических сил взаимодействия деталей, приобретающего в некоторых случаях ударный характер, и обогащение вибросигнала шумовыми и импульсными составляющими. Износ может также изменить жесткостные характеристики системы, что влияет на частоты и формы колебаний.

Отказы из-за несовершенства изготовления и сборки оборудования.

Причинами отказов могут быть как эксплуатационные факторы, так и несовершенство изготовления и сборки оборудования. Эти причины весьма многообразны.

Причины отказов, закладываемые при проектировании машины, могут быть следующими: неудачный выбор формы деталей, например, с концентраторами напряжений и резким изменением сечений; неудачный выбор материалов и их сочетаний; недооценка нагрузок и действующих сил; неучет их возможных изменений в процессе эксплуатации машины и т. д.

Причинами отказов, закладываемыми при изготовлении машины, могут быть, например, неудачные допуски, использование бракованных деталей и материалов, нарушения технологии изготовления, неполнота контроля.

Нарушение технологии в процессе сборки — частая причина отказов, например, из-за неправильно установленных зазоров, пятна контакта, нарушения посадок, ослабления затяжки и др.

Другая частая причина — изменения конструкции или технологии, влияние которых на надежность машины трудно определяется при разработке и внедрении и проявляется в ходе эксплуатации машины.

В машинах протекают различные, связанные с их функционированием, динамические процессы, происходящие в различных средах: газовых, жидкостных, воздушных и т. д. Большинство этих процессов оказывают динамическое воздействие на элементы конструкции и вызывают их колебания. Некоторые динамические процессы (вибрационное горение, кавитация и др.) вызывают разрушение деталей машин.

В диагностическом плане динамические процессы могут быть связаны с колебаниями элементов конструкции и как возбуждающие вибрацию, и как изменяющие ее.

Итак, в процессе эксплуатации структурные параметры оборудования изменяются, упорядоченность системы в целом и ее функциональные качества ухудшаются, деградируют. Для того чтобы измерить степень этой деградации в данный момент и прогнозировать ее на ближайшее время, необходимо знать закономерность изменений структурных параметров под воздействием типичных эксплуатационных факторов. Такими изменениями структурных параметров механизмов являются изменения, приводящие к постепенному или внезапному отказу механизма.

• Методология диагностирования зарождающихся и развитых дефектов • 1 - 13 •

Рис. 1—02. График изменения уровня вибрации с наработкой при локальном износе контактирующих поверхностей.

Как правило, эти закономерности не совпадают с изображенными на рис. 1 — 01, например, локальный износ контактирующих поверхностей вызывает сначала падение уровня вибрации (этап приработки), затем этот уровень практически остается неизменным на достаточно большом интервале времени (нормальная работа), и только на третьем этапе (интенсивный износ) наработки уровень начинает расти по экспоненте до момента отказа (рис. 1 — 02).

Требования к диагностическим признакам.

Вибродиагностика оборудования есть не что иное, как распознавание классов технических состояний агрегата по совокупности его вибрационных характеристик. Эта проблема может быть решена как методами статистической теории распознавания при наличии большого объема информации, так и детерминистскими методами, более кратко описывающими наиболее существенные стороны явления.

Распознавание состояний оборудования — это отнесение предъявленного к опознанию виброакустического образа к одному из возможных классов (диагнозов) с помощью специально построенного решающего правила. Для успешного решения этой задачи должна быть набрана статистика соответствия диагностических признаков классам технических состояний.

Исходя из изложенного выше, задачу диагностирования можно рассматривать как двойственную задачу: с одной стороны, задачу построения характеристики класса состояний, которому принадлежит совокупный виброакустический образ, и, с другой стороны, задачу принятия решения о принадлежности к одному из классов состояний испытуемого виброакустического образа. Решение такой задачи обеспечивается правильным выбором ряда структурных параметров (диагностических признаков), в частности параметров вибрации.

Рациональный выбор диагностических признаков, т. е. соответствующим образом представленных характеристик колебательных процессов, чувствительных к изменению технического состояния машин и механизмов, в значительной мере определяет успех диагностирования. Казалось бы, чем больше число признаков, тем полнее они характеризуют объект диагностирования и тем надежнее распознавание. Но это справедливо лишь в том случае, когда признаки независимы. Очевидно, что наиболее полезными признаками являются те, которые инвариантны (нечувствительны) к изменению внутри класса и резко меняются при переходе от одного класса к другому. Каждый из признаков, характеризующих состояние механизма, при измерении может получать случайные значения как в результате погрешностей измерения, так и в результате разброса параметров состояний, принадлежащих одному классу. Наиболее информативными являются

• Методология диагностирования зарождающихся и развитых дефектов • 1 — 15 •

Свойства вибросигнала роторных агрегатов.

Представление вибросигнала полигармонической и квазиполигармонической моделями.

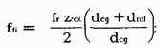

В оборудовании, рассматриваемом в настоящей книге, характер взаимодействия элементов подчинен периодическому закону, связанному с вращательным движением. К такого рода агрегатам относятся роторные, где периодическое возбуждение в наиболее простом виде проявляется как сумма гармонических составляющих, кратных основной частоте возмущения, т.е. в виде полигармонической вибрации

x(t)=? ak cos(kwr t + jk )

В роторных агрегатах одной из основных частот возбуждения вибрации является оборотная (роторная) частота, называемая в дальнейшем частотой вращения ротора:

fr = wr / 2p ,

где wr - угловая частота вращения ротора.

На установившихся режимах спектр колебаний — дискретный со спектральными составляющими на частоте вращения ротора и ее гармониках (kfr).

Таким образом, информативными параметрами в такой модели колебаний являются значения амплитуд дискретных составляющих спектра на частоте вращения ротора и ее гармониках и скорость их изменения при увеличении наработки механизма. Амплитуды колебаний на роторных частотах определяются чаще всего величиной дисбаланса, несоосностью валов, кинематическими погрешностями и отношением критической частоты вращения ротора к рабочей.

Помимо упомянутой выше вибрации, кратной частоте вращения ротора, в спектре вибросигнала роторного агрегата могут присутствовать такие характерные частотные составляющие, как

fz = k (fr z) , k = 1, 2, 3, ..., n,

где z — число элементов взаимодействия на окружности ротора. Для зубчатого зацепления z равно числу зубьев шестерни; для турбины, насоса и вентилятора — числу лопаток рабочего колеса и т. п.

Модель полигармонического возбуждения колебаний в роторных агрегатах является удобной формой представления спектра колебательного процесса, позволяющего сконцентрировать внимание лишь на определенных частотах kfB , кратных основной частоте возбуждения колебаний fB диагностируемого узла агрегата. Первичный процесс локализации источников повышенной виброактивности конструкции агрегата состоит как раз в выявлении потенциальных источников возбуждения, вызывающих колебания на данной частоте.

Практика вибродиагностики роторных агрегатов показала, что полигармоническая модель вибросигнала является лишь нулевым приближением в описании сложного колебательного процесса реального агрегата, хотя может с успехом использоваться в задачах локализации источников и в задачах диагностирования грубых дефектов типа разрушения лопаток турбины, деталей подшипников, поломки зубьев и т.

п., вызывающих существенное увеличение уровня колебаний на определенных частотах. В работе реального агрегата абсолютное повторение с течением времени условий взаимодействия его деталей между собой и с внешней средой практически невозможно.

• Методология диагностирования зарождающихся и развитых дефектов • 1 — 17 •

определенной формы. Такая модель достаточно универсальна, так как она позволяет математически описать процессы возбуждения колебаний как в роторных механизмах типа зубчатого зацепления, подшипников качения и скольжения, турбинах, вентиляторах, циркуляционных и центробежных насосах, так и в поршневых машинах с механизмами циклического ударного действия.

Обозначая функцию, определяющую отдельный импульс, через f(t), можно представить периодическую последовательность импульсов в виде

x (t) = S f(t - tk) [1.2]

где tk = kT + t0 , a k - целое число.

Функция x(t) может быть как детерминированной, так и случайной, отражающей случайность одиночного импульса, которая заключается в том, что его амплитуда, длительность и момент появления могут быть, вообще говоря, случайными величинами.

В ряде практических моделей вибросигнала функционирующих механизмов имеет место периодическая последовательность импульсов, модулированных по амплитуде, при неизменной форме, длительности и частоты следования импульсов. Такой вид модуляции, называемой амплитудно-импульсной модуляцией (АИМ), наиболее часто используется для математического представления акустического сигнала.

Если импульсы, сохраняя свою форму и величину, смещаются во времени на величину Dt , то имеет место временная импульсная модуляция (ВИМ). При этом различают фазово-импульсную модуляцию (ФИМ), когда импульсы имеют постоянную амплитуду и длительность, а меняется их положение на оси времени от периода к периоду, частотно-импульсную модуляцию (ЧИМ), когда импульсы сохраняют амплитуду и положение на оси времени, но меняется их длительность.

Все виды модуляции в той или иной мере применимы к задачам моделирования акустического сигнала.

В работающем агрегате в зависимости от характера физического процесса, протекающего в нем, возможны различные отклонения в последовательности импульсов, которые можно охарактеризовать модуляцией амплитуды, длительности или моментов появления имульсов, однако при функционировании оборудования с заданной функцией взаимодействия деталей, определяющейся кинематикой агрегата, наиболее часто встречается амплитудная модуляция, обусловленная разбросом величины силы взаимодействия его элементов в каких-то пределах (неоднородность структуры контактирующих поверхностей зубьев, приводящая к вариации пятна контакта колес зубчатого зацепления; неравномерность воздушного потока в зазоре, отклонение геометрических размеров лопаток турбины вследствие обгара, эрозии и др.). В то же время погрешность окружного шага или явление заедания в зубчатом зацеплении, изгибная деформация, приводящая к неравномерному размещению лопаток в диске или на рабочем колесе турбины, являются причиной возбуждения модулированных по фазе импульсных колебаний.

На рис. 1-04 приведен случай периодической последовательности импульсов, следующих с тактовым интервалом Т, равным, например, периоду пересопряжения зубьев в зубчатом зацеплении, модулированных по амплитуде квазидетерминированным процессом. Т0 - период низкочастотного процесса, например оборотов вала шестерни. В нижней части рисунка изображен спектр такого колебательного процесса. В окрестности основных частот 2p?/ Tz следования импульсов в спектре присутствуют комбинационные частоты, отстоящие от основных на q(2p/Т0), где q — целое число. Амплитуды комбинационных составляющих равны 2s2q/Т, где s2q— дисперсия компоненты с номером q,, s2 - суммарная дисперсия модулирующей функции.

• Методология диагностирования зарождающихся и развитых дефектов • 1 — 19 •

На рис. 1—05 приведен узкополосный случайный процесс (амплитудная модуляция), описываемый математическим выражением вида:

у(t) = А[1+mЕ(t)]соs(w0t + j0??);

где w0 — несущая частота, например, частота пересопряжения зубьев, А — амплитуда, m — глубина модуляции (меняется от 0 до 1). Е(t) — в общем виде сумма гармонических низкочастотных колебаний, кратных основной частоте возбуждения Wо, например, частоте вращения шестерни:

E(t) = SBk??соs(k W0t + jk?)

Выделение огибающей производится с помощью амплитудного детектора.

Методология диагностирования зарождающихся дефектов.

Дефекты контактирующих поверхностей и характер их проявления в виброакустическом сигнале.

Вибродиагностика базируется на анализе изменений свойств вибропроцессов, в предположении, что вибросигнал работающего агрегата содержит всю информацию о взаимодействии его деталей. Задача заключена в разработке алгоритмов извлечения из него информации о состоянии определенного узла и локализации возникающих неисправностей. Большой уровень помех и сравнительно малые изменения полезного сигнала определяют специфику поиска информативных диагностических признаков, чувствительных к развивающемуся дефекту и инвариантных к мешающим факторам. Лишь в исключительных случаях увеличение общего уровня вибросигнала свидетельствует о зарождении определенного дефекта. Как правило, существенное увеличение общего уровня вибрации или отдельных спектральных компонентов говорит лишь о грубых изменениях состояния диагностируемого агрегата, приводящих к потере его работоспособности. Локализация же развивающейся неисправности, еще не приведшей к развитому дефекту, определение степени развития зарождающегося дефекта и прогнозирование возможны лишь на основе исследований тонкой структуры виброакустического сигнала и связи его с кинематикой и динамикой агрегата.

Изучение свойств вибропроцессов роторных агрегатов показало, что при появлении неисправности меняется структура сигнала, т. е. меняется соотношение между его компонентами или появляются новые. Это подтверждается моделированием колебаний кинематических звеньев механизмов, представляемых в виде суперпозиции квазиполигармонических и шумовых процессов.

Периодическая последовательность импульсов, следующих с частотой пересопряжения зубьев в зубчатых передачах, модулированных по фазе и амплитуде низкочастотным полигармоническим процессом, на фоне шумовой составляющей имеют спектр мощности вида:

S(t) = Sak d ( f - k fr ) + Sam d ( f-m fz ) + SS akm d [ f- (m fz ± k fr)] + SN (f) , [1.2]

содержащий:

• спектр низкочастотного и среднечастотного процесса с частотами,

кратными оборотной частоте fr ;

• спектр высокочастотного процесса с частотами, кратными

зубцовой частоте fz ;

• спектр комбинационных частот m fz ± k fr ;

• спектр шумовой компоненты SN (f).

• Методология диагностирования зарождающихся и развитых дефектов • 1—21 •

развитии дефектов типа выкрашивания, появления трещин и задира не позволяют с достаточной достоверностью определить вид дефекта. Спектр мощности, являясь усредненной энергетической характеристикой сигнала, годен лишь для распознавания предаварийных ситуаций, находящихся на грани катастрофических изменений в механизме.

Для выявления дефектов на ранней стадии необходимо привлекать более информативные характеристики, такие, например, как число выбросов сигнала в единицу времени, превышающих некоторое пороговое значение, глубина амплитудной и фазовой модуляции, спектр огибающей, кепстр.

Большинство методов диагностирования зарождающихся дефектов механизмов имеет в своей основе одну и ту же отправную диагностическую модель: развитие дефекта вызывает рост амплитуд и числа кратковременных импульсов в вибросигнале. Задача состоит в применении оптимального способа обработки сигнала, который сводит к минимуму влияние помех и позволяет однозначно соотнести полученную характеристику сигнала с видом дефекта.

Способы выделения информативных компонентов.

Характер изменения структуры вибросигнала при выявлении неисправности определяет способ его обработки для выделения информативного компонента, характеризующего изменение технического состояния объекта диагностирования.

В зависимости от типа агрегата и вида возникшего в нем дефекта используются различные способы увеличения отношения сигнал/помеха.

Если физика воздействия неисправности на колебания механизма связана с появлением амплитудной или фазовой модуляции, то исследуются свойства огибающей вибросигнала.

Появление в сигнале или усиление периодического компонента заставляют искать эффективный способ выделения периодического сигнала на фоне помехи, например, метод синхронного накопления.

Появление или усиление полигармонических колебаний можно уловить с помощью кепстрального анализа, сжимающего информацию об изменениях в сигнале до обозримого количества гармоник, амплитуды которых легко оценить количественно.

Возникновение и развитие дефектов в механизмах приводят к появлению нелинейных эффектов, использование которых для формирования диагностических признаков позволяет получить более ценную диагностическую информацию, чем на основе рассмотрения линейных динамических моделей. Для этой цели используют величины амплитуд комбинационных частот, глубину амплитудной модуляции или частотной девиации.

Перечисленные выше методы анализа виброакустических процессов позволяют сформировать характерные диагностические признаки зарождающихся дефектов даже в тех случаях, когда спектр мощности сигнала практически не меняется. При наличии инвариантности диагностических признаков гарантируется достоверность диагностирования даже на ранней стадии развития дефекта.

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 2 •

значительные усилия, производя оценку состояния всего парка оборудования предприятия с использованием детального спектрального, кепстрального виброанализа, анализа огибающих и др., оптимально разработать для каждой конкретной группы агрегатов и ситуации индивидуальный подход распознавания состояния с использованием минимума необходимой для этого информации, а затем подвергать более детальному виброанализу только ту часть оборудования, состояние которой изменяется достаточно быстро.

Для решения этой задачи необходимо оборудование разделить на категории в зависимости от потенциальной возможности и значимости внеплановых отказов, а также сложности обслуживания. Как правило, большая часть роторных агрегатов может быть отнесена к одной из следующих пяти категорий:

• 1-я категория — критические основные агрегаты большой единичной мощности, где внеплановый отказ или авария сопровождаются значительными потерями продукции, серьезными экологическими последствиями и др.; в эту категорию включают, как правило, непрерывно эксплуатируемые безрезервные турбоагрегаты, компрессора и насосы единичной мощностью свыше 1 МВт;

• 2-я категория — критические основные агрегаты средней единичной мощности, где внеплановый отказ или авария сопровождаются значительными потерями продукции, серьезными экологическими последствиями и др.; в эту категорию включают, как правило, непрерывно эксплуатируемые безрезервные турбоагрегаты, компрессора и насосы единичной мощностью 0,2...1 МВт;

• 3-я категория — критические или, возможно, склонные к внеплановым отказам и авариям основные агрегаты со сложным ТО, где внеплановый отказ или авария подвергнет опасности остановки, но не прервет основное производство; в эту категорию включают, как правило, резервированные турбоагрегаты, компрессора и насосы единичной мощностью свыше 200 кВт;

• 4—я категория — критическое вспомогательное оборудование, требующее необременительного обслуживания; в эту категорию включают, как правило, компрессора и насосы единичной мощностью менее 200 кВт;

• 5—я категория — некритическое вспомогательное оборудование, технологические обвязки (трубопроводы, аппараты, арматура).

Оборудование 1 категории и наиболее ответственные позиции оборудования 2 и 3 категорий целесообразно оснащать стационарной аппаратурой контроля рабочих параметров, т.е. применять непрерывный контроль, позволяющий быстро распознать состояние и продиагностировать агрегат. Поскольку этот способ является дорогостоящим, в промышленной практике существует ограниченный ряд агрегатов, где непрерывный контроль может-окупить вложенные средства.

К ним относятся:

• критические агрегаты и агрегаты определяющие качество продукции: например, если внеплановый отказ приведет к дорогостоящему ремонту или к значительному снижению выпуска продукции, или если в производственных процессах повышенная вибрация оборудования может ухудшить качество продукции, то для таких агрегатов непрерывный контроль позволит быстро предупредить об изменении контролируемого параметра (уровня вибрации и др.), т.е. изменении состояния, что обеспечит персоналу предприятия возможность предвидеть развитие проблемы и принять необходимые меры до того, как будет нанесен экономический ущерб;

• пожаро— и взрывоопасные производства, и агрегаты в которых могут скоротечно развиваться катастрофические поломки, разрушающие сам агрегат или соседнее оборудование;

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 4 •

документации машины и Регламенте проведения виброизмерений предприятия. Кроме того, должны быть указаны способы крепления преобразователей, технология прокладки электропроводки от вибродатчика к средствам диагностики и возможности использования других сигналов, например, сигналов частоты вращения роторов.

В связи с тем, что техническое обслуживание эксплуатируемых агрегатов иногда проводится по "непредусмотренным" при проектировании агрегата отказам, требуется реализация принципа адаптирования контролепригодности к отказам, возникающим в ходе эксплуатации.

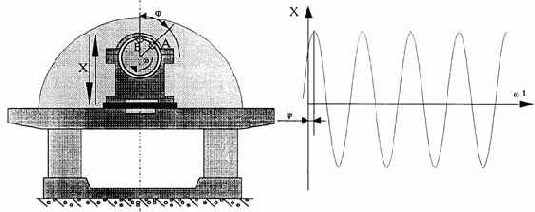

Контрольные точки измерений вибрации.

Поскольку реакции механических систем на возбуждение механическими колебаниями определяются сложными физическими процессами, то при измерении даже на одном элементе агрегата в близких друг к другу точках ввода может наблюдаться различный характер исследуемых колебаний. Вышесказанное особенно актуально для высокочастотной составляющей вибросигнала, что часто определяется различными типами распространения высокочастотных колебаний по поверхности.

Важно производить замеры вибрации в одних и тех же местах, называемых контрольными (штатными) точками измерения вибрации.

Обычно, измерения параметров вибрации в контрольных точках производятся на подшипниковых опорах агрегата, корпусе агрегата и на анкерных фундаментных болтах.

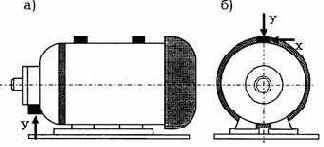

Абсолютную вибрацию (при диагностировании большинства механических дефектов) рекомендуется измерять в трех взаимно перпендикулярных направлениях: вертикальном, горизонтально — поперечном и осевом. Преобразователи для измерения горизонтально —поперечной составляющей вибрации крепят на уровне оси вала против середины длины опорного вкладыша. Осевую составляющую вибрации следует измерять в точке, максимально приближенной к оси вала на корпусе опоры подшипника вблизи горизонтального разъема между крышкой и корпусом. Вертикальную составляющую вибрации измеряют на верхней части крышки подшипника над серединой его вкладыша.

Рис. 2—01. Типичные контрольные точки измерений вибрации на корпусе подшипника.

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 6 •

Рис. 2—03. Рекомендуемые места крепления датчика.

В большинстве случаев целью измерений вибрации является контроль условий работы вала и подшипника. Датчик следует устанавливать так, чтобы на его рабочую поверхность непосредственно действовали механические колебания подшипника. Датчик 3 воспринимает механические колебания подшипника при меньшем влиянии вибрации, возбуждаемой другими узлами и деталями агрегата, по сравнению с датчиком 4, который воспринимает преобразованные при прохождении через разъемное соединение колебания подшипника и механические колебания, генерируемые другими узлами агрегата. Аналогично, датчик 1 расположен более целесообразно с точки зрения распространения механических колебаний, чем датчик 2. Измерение вибрации на тонкостенных участках корпусов и крышек недопустимо.

Способы крепления датчика на поверхности.

Качественное и надежное крепление вибродатчика на поверхности исследуемого объекта является одним из самых важных условий достижения точных и надежных результатов при измерениях вибрации и распознавании состояния оборудования.

Ненадежное крепление датчика приводит к уменьшению области линейности амплитудной характеристики датчика, и, следовательно, значительному уменьшению диапазона измерений акселерометра.

При проведении измерений измерительный кабель не должен подвергаться интенсивным колебаниям и должен быть удален (по мере возможности) от источников сильных электромагнитных полей.

Наилучшим считается крепление датчика на гладкой плоской поверхности ввода прочной стальной шпилькой. На рабочую поверхность датчика рекомендуется наносить слой консистентной (силиконовой) смазки, что увеличивает общую жесткость механического соединения датчика и объекта измерений и создает хороший акустический контакт.

Глубина резьбового отверстия должна быть достаточной, чтобы шпилька не упиралась в дно отверстия в основании датчика. В соответствии с рекомендациями ISО 1101 — 1969 поверхность для крепления датчика должна удовлетворять следующим условиям :

• шероховатость поверхности — не более 1,6 мкм ;

• неперпендикулярность оси резьбового соединения к плоскости крепления преобразователя — не более 0,02 % ;

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 8 •

для датчиков массой не более 20 г при виброускорениях с амплитудами (диапазон измерений) до 100 м/с2. При креплении пьезодатчика при помощи воска необходим определенный опыт, иначе этот метод крепления может оказаться ненадежным.

Широкое распространение в силу простоты и дешевизны нашло крепление датчиков на гладкой поверхности объекта с помощью постоянного магнита. При этом статическая сила сцепления магнита с измерительной поверхностью во многом влияет на диапазон измерений. Требования к обработке поверхности те же что и для шпилечного соединения.

Рис. 2—06. Амплитудно-частотная характеристика пьезодатчика при применении для крепления датчика постоянного магнита.

Резонансная частота в этом случае уменьшается примерно до 7... 15 кГц и зависит от типа магнита. То есть, этим методом можно пользоваться при измерении и анализе вибрации с верхним пределом частотного диапазона измерений 2...5 кГц.

Рис. 2—07. Амплитудно-частотная характеристика пьезодатчика при применении щупа.

Наиболее простым и быстрым является измерение вибрации с помощью щупа, соединенного с вибродатчиком. Однако, рабочий частотный диапазон при этом в большинстве случае составляет примерно 10...1000 Гц.

Угол между измерительной осью вибродатчика и направлением измерения на должен превышать 25 градусов. Следует также учитывать, что

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 10 •

вращения ротора. Таким образом, ширина каждой частотной полосы автоматически регулируется во время сбора данных на основе фактической частоты вращения ротора агрегата.

При плановых остановах рекомендуется записывать частотные характеристики на выбеге и/или пуске агрегата. Текущие данные измерения вибрации необходимо сравнивать с записанными ранее. При сравнении однотипных данных, полученных в разное время, легко зафиксировать любое изменение резонансных частот и амплитуд, которое может указывать на происходящие изменения в системе ротор — опора — фундамент.

Весьма важным при приведении мониторинга состояния оборудования может оказаться периодический анализ изменений фазы вибрации на частоте вращения ротора. Фазовое окно должно быть установлено таким образом, чтобы учесть возможные изменения режима. Для установки пределов такого окна может потребоваться накопление статистических данных, т.е. проведение нескольких замеров вибрации.

Хотя анализ частотных и фазовых характеристик имеет важное значение, цена их сбора и анализа в качестве текущей задачи периодического вибромониторинга может оказаться недоступной в силу различных причин (экономические ограничения, отсутствие персонала, сложность измерений). Сбор этих характеристик, вероятно, будет экономически оправдан только для тех агрегатов, которые находятся в критическом состоянии и/или имеют хроническую историю отказов. Сбор и анализ таких данных при периодическом мониторинге для всего парка оборудования предприятия противоречит философии ОФС, заключающейся в анализе большой совокупности информации для выделения нескольких "возмутителей спокойствия", нужде ющихся в детальном анализе.

Проведение измерений.

Подготовка к проведению измерений.

При развертывании системы периодического мониторинга оборудования или включении дополнительного агрегата в число диагностируемых по параметрам вибрации необходимо оборудование точек измерения вибрации. Точки измерения обычно назначаются в соответствии с Регламентом предприятия. Требования к оборудованию точек измерений описано ранее.

Механики и/1ли операторы цехов (установок, станций) должны иметь карты регистрации уровней вибрации диагностируемого оборудования, содержащие нормируемые уровни вибрации и перечень регистрируемых сопровождающих технологических параметров. Карты регистрации уровней вибрации разрабатываются и распространяются службой Технической диагностики.

Проведение измерений.

Диагностические измерения и исследования вибрации оборудования можно условно разделить на следующие виды: контрольные измерения работающего агрегата, специальные диагностические измерения работающего агрегата, а также обследование остановленного агрегата.

Контрольные измерения предназначены для распознавания и прогнозирования технического состояния агрегата с учетом влияния на состояния технологических режимов эксплуатации оборудования. Контрольные измерения в свою очередь можно разделить на текущее контрольное измерение вибрации и полное контрольное измерение вибрации.

Специальные диагностические измерения и обследование остановленного агрегата предназначены для выявления дефектов и причин их возникновения, оценки и прогнозирования степени развития дефектов и разработки рекомендаций по их устранению.

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 12 •

Полное контрольное измерение вибрации должно включать в себя опрос эксплуатационного персонала, при необходимости ознакомление с документацией на оборудование, осмотр агрегата, подготовку виброаппаратуры и проведение измерения вибрации, составление отчетной документации.

Опрос обслуживающего персонала необходим для прояснения следующих вопросов:

• если были, то когда и при каких обстоятельствах обнаружены признаки изменения состояния агрегата (в процессе эксплуатации, после проведения капитального или текущего ремонта);

• характер изменения параметров вибрации, температуры, условий эксплуатации и др. при этом;

• какие приняты меры по обеспечению безопасности агрегата: агрегат остановлен, оставлен в эксплуатации с ограничениями по нагрузке (производительности) и т.д.

Если изменению вибрации предшествовал ремонт агрегата, должны быть рассмотрены монтажные и ремонтные формуляры, отчетные документы и технические акты, имеющие отношение к вибрации. При необходимости рассматриваются также чертежи агрегата. При ознакомлении с документацией необходимо определить соответствие зазоров и натягов в подшипниках, а также параметров центровки рекомендуемым значениям, выяснить изменение амплитуд вибрации во времени и в зависимости от режима работы агрегата.

При осмотре агрегата обращают внимание:

• вызывает ли что —либо опасения (необычные шумы или звуки, вибрация трубопроводов, стола фундамента и др.);

• имеются ли разливы или потеки технических жидкостей (смазок, охлаждающих) вокруг агрегата или подшипников, замасливание фундамента;

• имеются ли нарушения или трещины конструкции;

• имеются ли утечки (продуктов);

• проверяют соответствие показаний термометров, манометров, вольт— и амперметров и других датчиков рекомендуемым нормам.

Полное контрольное измерение вибрации производятся без вмешательства в режим эксплуатации агрегата и, в основном, ограничивается измерением трех составляющих вибрации в контрольных измерительных точках (как правило на опорах). Иногда в контрольные измерительные точки включают точки основания (рамы, фундаментных болтов), статора и других частей агрегата, в которых вибрация измеряется только в случае достижения значением параметра вибрации какой —либо из контрольных точек установленного допустимого значения.

Если повышенная вибрация возникает при определенном режиме, то для периодического обследования выбираются два режима: с нормальной и повышенной вибрацией.

В тех случаях, когда вибрация локализуется на одном подшипнике или части фундамента, или консольной части ротора, необходимо произвести измерения в дополнительных точках (например, снятие контурной характеристики вибрации).

Полное контрольное измерение позволяет распознать состояние агрегата, выяснить наиболее вероятные причины вибрации и при необходимости построить последующие работы таким образом, чтобы выделить из группы вероятных действительную причину.

Специальные диагностические обследования.

Если по результатам полного контрольного измерения вибрации агрегата не удается однозначно установить причины повышенной вибрации, то

• Методология проведения диагностических виброизмерений роторных агрегатов • 2—14 •

Периодичность измерений вибрации.

В большинстве случаев период развития механических дефектов агрегата, прежде чем последний окажется в предельном состоянии, достаточен для их обнаружения средствами и методами периодического вибромониторинга. Период развития дефекта зависит от многих факторов (например, от вида износа) и может составлять от нескольких минут или часов (при заедании) до многих месяцев (при абразивном износе). Поэтому интервал периодических измерений вибрации обычно выбирают исходя из перечня контролируемых дефектов и режима эксплуатации оборудования. В большинстве случаев интервал, составляющий 7...30 дней, считается достаточными для своевременного распознавания изменения состояния при развитии большинства механических дефектов агрегатов. Однако, резкое изменение состояния агрегата иногда может произойти и значительно быстрее, чем за один месяц: это могут быть дни, минуты и даже секунды. Вероятность проведения виброизмерений именно в этот момент невелика, в силу чего для критичного оборудования устанавливают стационарные системы для постоянного вибромониторинга и/или значительно сокращают интервалы между сбором данных.

Только стационарная система контроля вибрации может с большой вероятностью исключить аварию. В то же время, при проведении стационарного контроля, данные, собранные с применением систем периодического мониторинга, например, в случае появления проблемы, могут помочь организовать правильную работу оборудования (или персонала) до момента останова агрегата. Такие решения принимаются от случая к случаю по соображениям безопасности и экономическим последствиям различных вероятных исходов.

Исходя из рекомендаций РДИ (см. сноску 1) и опыта авторов и группы их коллег по минимизации внеплановых отказов и проведения периодического мониторинга на предприятиях химпрома, энергетики и трубопроводного транспорта, можно дать несколько рекомендаций, которые в большинстве случаев позволяют своевременно обнаружить значительные изменения состояния агрегатов с вращающимся ротором.

Различают несколько этапов проведения виброизмерений: после ремонта и монтажа, после завершения процесса приработки, на начальном этапе эксплуатации, в процессе эксплуатации, после нарушений технологического режима, после изменения состояния агрегата и перед остановкой агрегата на ремонт.

Виброизмерения после ремонта и монтажа.

В процессе послеремонтных испытаний агрегата или сразу же после выхода агрегата на рабочий технологический режим проводят полные контрольные измерения с целью оценки качества проведения ремонта и распознавания состояния агрегата по параметрам вибрации. В этот период рекомендуется у оборудования 1 и 2 категорий регистрировать собственные частоты. В случае некачественно проведенного ремонта, при оценке состояния агрегата "требует принятия мер", агрегат следует остановить для проведения повторного ремонта. В базе данных ЭВМ необходимо описать проведенный ремонт.

Виброизмерения после завершения процесса приработки.

Полные контрольные измерения проводятся спустя 3...5 суток после выхода агрегата на технологический режим. Если текущие уровни вибрации в контрольных точках ниже уровней "нормального" состояния, то агрегат принимается в эксплуатацию.

В этот период оптимально минимизировать число точек для проведения текущих контрольных измерений. Уровни и спектры вибрации, зарегистрированные на этом этапе следует принимать в качестве опорных (эталонных). Если текущий уровень вибрации одной из точек выше

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 16 •

Средства сбора и обработки данных.

Требуемый при проведении работ по периодическому вибромониторингу современный комплекс средств измерений и диагностики (измерительная система) состоит из следующих частей: аппаратные средства измерений (приборы для измерения и анализа вибрации), вспомогательные устройства и каналы связи, программное обеспечение для обработки измеренной информации и ЭВМ. В настоящем разделе текущей главы рассматриваются средства измерений вибрации и программное обеспечение ЭВМ.

Вибрация измеряется, контролируется и анализируется в большинстве случаев с применением двух типов аппаратуры: стационарной и переносной (мобильной). Применяемые передвижные вибролаборатории условно включены в мобильные средства.

Стационарная аппаратура.

Стационарная аппаратура контроля состояния оборудования применяется для непрерывного контроля параметров вибрации, температуры, давления, числа оборотов и др. Стационарная аппаратура делится на два основных класса: контрольно — сигнальная аппаратура (контроля текущего уровня параметра) и аппаратура для мониторинга (анализа тенденций изменения параметра). Первая служит для сигнализации или отключения агрегата при превышении контролируемым параметром (в т.ч. вибрацией) некоторых пороговых уровней (например, допустимых значений вибрации). Вторая позволяет анализировать тенденции и проводить диагностику, т.е. выявлять причины изменения состояния агрегата. Как правило, аппаратура непрерывного мониторинга в качестве основы содержит в своем составе контрольно — сигнальную аппаратуру.

Контрольно — сигнальная аппаратура включает следующие составные части: первичный вибропреобразователь (датчик), крепящийся на контролируемом объекте, предусилитель, соединительный кабель, вторичный блок контроля.

Вторичный блок может располагаться в непосредственной близости от агрегата (полевое исполнение) или выноситься в операторную (щитовое исполнение). Вторичный блок служит для индикации, сигнализации или отключения агрегата в случае достижения уровнем вибрации уровней аварийных уставок. Обычно аппаратура может:

• измерять СКЗ (амплитуду, размах) виброскорости (виброперемещения) полигармонической вибрации с непрерывной индикацией в аналоговой (цифровой) форме, как правило, на передней панели;

• индицировать значение контролируемого параметра, соответствующее предупредительному и аварийному уровням вибрации;

• индицировать состояние превышения предупредительного или аварийного уровней вибрации;

• управлять внешними устройствами при превышении предупредительного или аварийного уровня вибрации.

Аппаратура для мониторинга, кроме вышеупомянутых блоков, обычно включает компьютерный блок, содержащий программное обеспечение, позволяющие собирать, хранить, обрабатывать и отображать информацию по алгоритмам мониторинга.

Переносная аппаратура.

Переносная аппаратура применяется для периодического контроля и мониторинга уровней измеряемых параметров. Переносная аппаратура условно может быть разделена на два класса: аппаратура для измерения общего уровня вибрации (виброметры) и аппаратура для измерения, сбора и анализа вибрации (виброанализаторы и сборщики данных).

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 18 •

Рассмотрим подробнее пьезодатчики. Пьезодатчик является универсальным вибродатчиком, в настоящее время применяемым почти во всех областях измерения и анализа вибрации в промышленности. Эксплуатационные параметры пьезодатчиков в общем случае лучше, чем у любого другого типа вибродатчиков. Пьезодатчики отличаются широким рабочим динамическим и частотным диапазонами измерений, прочной конструкцией, надежностью и высокой стабильностью параметров.

Так как пьезодатчики являются активными датчиками, генерирующими пропорциональный ускорению механических колебаний электрический сигнал, при их эксплуатации не требуется источник питания.

Отсутствие движущихся элементов конструкции исключает возможность износа и гарантирует исключительную долговечность пьезодатчиков. Отметим, что отдаваемый пьезодатчиком сигнал, пропорциональный ускорению, можно интегрировать с целью измерения и анализа виброскорости и виброперемещения механических колебаний.

Основной частью пьезодатчика является чувствительный элемент из пьезоэлектрического материала, в качестве которого используется искусственно поляризованная ферроэлектрическая керамика. Подвергаемый действию силы (при растяжении, сжатии или сдвиге) пьезоэлектрический материал генерирует на своих поверхностях, к которым прикреплены электроды, электрический заряд, пропорциональный воздействующей силе.

Конструкция датчика предусматривает наличие инерционной массы, воздействующей на пьезоэлемент с силой, пропорциональной ускорению механических колебаний в соответствии с законом Ньютона, согласно которому сила равна произведению массы и ускорения.

Рис. 2—08. Конструкция пьезодатчика.

На частотах, значительно меньших резонансной частоты общей системы масса — пружина (см. рис. 2 — 08 ) ускорение инерционной массы совпадает с ускорением его основания и, следовательно, отдаваемый пьезодатчиком электрический сигнал пропорционален ускорению воздействующих на него механических колебаний.

Представленный на рынке широкий ассортимент вибродатчиков способен удовлетворить различные запросы пользователя. При приобретении определенного типа датчика всегда приходится выбирать компромиссное решение с учетом стоимости, порога чувствительности и предела измерений акселерометра, частотного диапазона измерений и размеров, расположения

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 20 •

Рис. 2—09. Коэффициент преобразования акселерометра и рабочий диапазон в зависимости от размеров пьезоэлемента при прочих равных условиях.

• широкий диапазон измерений, т.е. способность акселерометра работать в области как высоких, так и низких уровней вибрации; нижний предел диапазона измерений чаще определяется не характеристиками пьезоэлемента, а качеством соединительных кабелей и разъемов, усилительными каскадами и электрическим шумом (для работы в области особо низких частот применяются специальные сейсмодатчики); верхний предел диапазона измерений акселерометра определяется прочностью его конструкции и способами его крепежа;

• размеры и собственная масса (миниатюрность), т. е. возможность применения акселерометра для измерения вибрации труднодоступных мест и легких объектов; важно следовать правилу, что масса вибродатчика не должна превышать десятую часть динамической массы объекта, на котором он закреплен.

В области резонанса нарушается пропорциональность между выходным электросигналом пьезодатчика и ускорением механических колебаний исследуемого объекта. При измерении вибрации в широкой полосе частот попадание резонансной частоты акселерометра в анализируемую частотную полосу приводит к ошибочным результатам, особенно если измеряемый процесс содержит составляющие с частотами в области резонанса акселерометра. Решением этой проблемы является использование фильтров нижних частот, как правило устанавливаемых в предусилителях.

Предусилители.

Подключение нагрузки (даже с относительно большим импедансом) непосредственно к выходу пьезоэлектрического акселерометра может быть причиной значительного уменьшения его коэффициента преобразования и сужения его частотного диапазона измерений. Чтобы уменьшить до минимума это нежелательное влияние нагрузки, вместе с акселерометром используется

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 22 •

неравномерность АЧХ измерительного тракта в полосе частот до 1000 Гц. Фильтр верхних частот имеет срез на частотах ниже 10 Гц. На выходе интегратора вырабатывается напряжение, пропорциональное виброскорости. Далее детектор СКЗ преобразует это напряжение в напряжение постоянного тока и затем постоянное напряжение, пропорциональное СКЗ виброскорости поступает на индикатор. Одновременно производится сравнение сигнала с аварийными уставками, в случае превышения которых срабатывает предупредительная или аварийная сигнализация.

Рис. 2—11. Структурная схема вторичного блока контроля вибрации.

Если вторичный блок контроля вибрации имеет интерфейс для соединения с ЭВМ, то появляется возможность компьютерного мониторинга состояния оборудования.

Ввиду разнообразия и сложности конструкций компьютерных блоков, мы не будем подробно останавливаться на их особенностях, выходящих за рамки идеи настоящей книги, и рекомендуем при выборе оборудования пользоваться услугами квалифицированных специалистов в области вибродиагностики и мониторинга. Компьютерный блок, управляемый программным обеспечением, позволяет собирать данные измерения вибрации от группы контрольных точек агрегата в синхронном или асинхронном режимах, хранить их с помощью дисковых накопителей в больших объемах, обрабатывать и отображать данные измерения вибрации во временной и частотной областях и наблюдать за изменением параметров вибрации по алгоритмам мониторинга. Основным отличием от контроля СКЗ виброскорости в этом случае будет способность наблюдать за изменениями отдельных спектральных составляющих с течением времени и создавать индивидуальные пределы тревожной сигнализации (уставки) для отдельных параметров вибросигнала. Более детально возможности программного обеспечения рассмотрены в соответствующем разделе.

Переносные виброметры.

Приведенная на рис. 2—12 структурная схема иллюстрирует конструкцию и принцип действия виброметра. Пьезодатчик соединяется с усилителем заряда (напряжения), образующим входной каскад измерительного средства, отличающийся высоким импедансом. В этом случае отпадает необходимость применения внешнего предусилителя. Если применяется усилитель заряда, то появляется возможность применения относительно длинного кабеля без заметной потери чувствительности.

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 24 •

Рис.2—13. Структурная схема сборщика данных.

Приведенная на рис. 2—13 структурная схема иллюстрирует принцип действия сборщика данных. Пьезодатчик соединяется со входным согласующим усилителем заряда (напряжения) или может иметь собственный предусилитель, питание которого осуществляется от сборщика данных. Входной усилитель с переменным коэффициентом усиления должен обеспечивать подключение внешних источников сигналов не только со стандартными (контрольными) выходами.

В этом случае обеспечивается подключение сборщика данных к контрольно — сигнальной аппаратуре, термометрам, толщиномерам и др., и непосредственно к некоторым типам не вибрационных датчиков, например таким, как токовый пробник, микрофон, стробоскоп или штрих —сканер. Обычно сборщик данных автоматически сканирует входной сигнал и устанавливает пределы измерений для максимизации разрешающей способности динамического АЦП (12...14 бит, 72...80 дБ).

Сборщик данных обычно содержит включаемые по желанию оператора каскады аналоговых интеграторов и фильтров верхних и нижних частот, которые можно настраивать согласно требованиям к измерению. В то же время может обеспечиваться и цифровая фильтрация и интегрирование.

Современный сборщик данных может предоставить следующие возможности анализа: отображение в реальном времени и хранение формы сигнала, спектра, каскадного спектра, третьоктавного спектра (со взвешиванием или без), орбиты, диаграмм Боде, диаграммы Найквиста, кепстра, спектра огибающей и др.. Он должен осуществлять проведение синхронного накопления. Должна быть обеспечена возможность запуска от внешнего источника.

Важнейшей функцией сборщика данных является способность загрузки маршрутов обхода и уровней тревог (для оперативного распознавания состояния на месте измерения) из базы данных, хранящейся на ПЭВМ. При этом должна обеспечиваться возможность выбора маршрутов обхода, отдельных агрегатов и точек и т.д. После проведения измерений на месте должна обеспечиваться возможность оперативного просмотра данных о состоянии агрегатов и сигнализация о превышении текущим уровнем контролируемого параметра уровня той или иной тревоги, как в частотной полосе, так и по общему уровню. Некоторые модели сборщиков данных позволяют на месте оценивать состояние подшипников качения.

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 26 •

База данных должна содержать несколько иерархически связанных уровней (для быстроты доступа) организации хранения данных.

Например, возможна трехуровневая организация (см. рис. 2—14):

• станция (производство, цех, установка): верхний уровень иерархии, состоящий из групп агрегатов, объединенных по физическому, функциональному, территориальному или другим признакам;

• агрегат: средний уровень иерархии, состоящий из привода и исполнительного механизма;

• точка: нижний уровень иерархии — контрольные точки на агрегате, где производятся измерения вибрации; все точки измерений одного агрегата группируются в составе соответствующего агрегата.

В базе данных должна также содержаться информация о параметрах анализа вибрации, уровнях тревог и частотах неисправностей.

Функция создания и управления маршрутами обхода оборудования при проведении измерений вибрации.

Эта функция позволяет создавать маршруты обходов агрегатов для проведения измерений вибрации. Агрегаты группируются в удобную для обхода схему. В дальнейшем маршрут измерения может загружаться в сборщик данных для проведения измерений. Программа должна позволять пользователю любые изменения (добавление, удаление, переупорядочение, и т.д.) для модифицирования соответствующих маршрутов.

Функция обмена данными между ЭВМ и сборщиком данных.

Эта функция осуществляет обмен данными между ЭВМ и сборщиком данных. Обычно сначала в сборщик данных с ЭВМ оператор загружает созданные в БД ЭВМ маршруты обхода измерительных точек и различной дополнительной и служебной информации. После проведения измерений собранная информация, хранимая в сборщике данных, разгружается в базу данных ЭВМ. Желательно, чтобы данная программа позволяла использовать МОДЕМ для передачи информации от удаленных объектов по телефонной линии.

Функция визуализации данных измерения вибрации.

Данная функция должна обеспечивать специалисту произвольный выбор данных, собранных и хранящихся в БД ЭВМ, и вывод этих данных в требуемом формате на дисплей или печать, а также обеспечивать диагностические функции, позволяющие распознавать вибросостояние агрегата.

Функция визуализации данных измерения вибрации используется, когда необходимо исследовать временные и частотные характеристики вибросигнала и тенденции их изменения. В частности должно обеспечиваться:

• отображение формы сигнала по одной или нескольким точкам измерений;

• отображение частотного спектра (по возможности и спектра огибающей) по одной или нескольким точкам измерений;

• отображение кепстра по одной или нескольким точкам измерений;

• по возможности отображение векторных диаграмм, орбит, частотных характеристик, каскадных спектров и др.;

• сравнение сигналов;

• отображение тенденций изменения (трендов) измеренных параметров;

• сигнализацию при превышении текущей вибрацией установленных уровней тревог.

• Методология проведения диагностических виброизмерений роторных агрегатов • 2 — 28 •

числом плоскостей коррекции и при различной частоте вращения ротора. При балансировке требуется измерение амплитуды и фазы вибрации.

Программа центровки агрегата позволяет вычислять требуемые смещения для правильной состыковки нескольких узлов агрегата одновременно. При этом обычно учитываются влияния температуры на линейные расширения опор.

Автоматизированная диагностика.

Такая функция обеспечивает сканирование собранных в базе данных, распознавание состояния оборудования, извлечение оборудования с признаками "тревожного" состояния, анализ и перечень предполагаемых развивающихся или развитых дефектов и соответствующих решающих правил. Другими словами, при работе такой программы сканируется файл с измерительной информацией, содержащий данные об агрегатах и вибрации, выбираются агрегаты с повышенной вибрацией, анализируется и диагностируется их состояние, предоставляет перечень вероятных дефектов. Обычно сканирование автоматизируется так, что диагностический отчет может генерироваться для выбранного агрегата, маршрута агрегатов, станции (установки) или всех агрегатов базы данных. Отчет может состоять из графиков, распечатки извлеченных особенностей, распечатки диагностических данных и т.д.

• Организация периодического мониторинга технического состояния оборудования • 3 — 2 •

спектра. Это позволяет пользователю анализировать текущие изменения общего уровня вибрации, формы сигналов, спектры, кепстры, вектора гармонической вибрации, частоты вращения ротора, давления, напряжения, тока и других параметров, а также их хранить. Типичный сборщик данных при весе 1...2,5 кг имеет запоминающее устройство, способное хранить данные, измеренные на сотнях измерительных точек. Кроме того, сборщики данных могут выполнять синхронное временное и другие виды усреднения сигнала, сбор данных с запуском от внешнего источника, сбор данных на выбеге и разгоне (диаграммы Боде, Найквиста и каскадные спектры).

Сборщики данных также используются для многоплоскостной многоскоростной балансировки при помощи загружаемых балансировочных программ, а иногда и для центровки.

Рис.3—01. Технические компоненты и шаги вибромониторинга.

Современные технологии мониторинга нацелены на совместное использование сборщика данных и анализирующей программы в базовом компьютере. Для передачи данных между сборщиком данных и базовым компьютером обычно используется стандартный канал связи, например, последовательный порт RS232. Информация, отображаемая на дисплее сборщика данных, также может быть распечатана на принтере с применением последовательного порта RS232. Связь между сборщиком данных и базовым компьютером осуществляется либо напрямую через указанный порт, либо с помощью МОДЕМа по телефонной линии. Например, при скорости передачи в 9600 Бод (пропускная способность обычной телефонной линии), спектр вибрации с 400 частотными составляющими может быть передан в базовый компьютер меньше, чем за одну секунду.

Основой компьютеризированного мониторинга является программное обеспечение, устанавливаемое на базовом компьютере.

Использование программного обеспечения предусматривает:

• создание и заполнение базы данных оборудования, содержащей информацию о каждом агрегате (его компонентах и точках измерения), подвергаемом периодическому мониторингу, служебную информацию, маршруты обхода оборудования и др.;

• определение параметров анализа данных для обеспечения гибкости выбора метода анализа, который будет использоваться на конкретных измерительных точках агрегата, а также определение предельно допустимых значений параметров анализа данных;

• обмен информацией между ЭВМ и сборщиком данных (загрузка маршрутов обхода оборудования и разгрузка собранных виброданных в базу);

• Организация периодического мониторинга технического состояния оборудования • 3 — 4 •

проведения всех запланированных измерений на маршруте, собранные в сборщике данные "разгружаются" в компьютер для анализа. Опыт показывает, что целесообразно построить работу на маршрутах таким образом, чтобы в течение рабочего дня техник мог охватить измерениями максимальное количество измерительных точек, число которых может составлять от 200 до 600 и более.

Специалист по диагностике, применяя программное обеспечение на компьютере и используя последовательности управляемых с помощью меню операций, производит анализ собранных данных с целью определения (распознавания) состояния обследованных агрегатов. В рамках вибромониторинга возможны два (применяемых в большинстве случаев совместно) метода, при помощи которых производится оценка состояния оборудования:

• анализирующее программное обеспечение под управлением специалиста, имеющее встроенные программируемые автоматические модули, в автоматизированном режиме сравнивает текущие уровни контролируемых параметров (вибрации, температуры и др.) с предельными, и, в случае достижения текущим уровнем контролируемого параметра предельного уровня, предупреждает о точках агрегата (агрегатов), параметры которых превышают нормы, принятые в промышленности, или рекомендуемые заводом — изготовителем оборудования, или установленные экспертом по вибродиагностике;

• анализирующее программное обеспечение строит тренды параметров и прогнозирует состояние агрегата, автоматически предупреждая о том, на каком оборудовании имеются тенденции к опасному постоянному возрастанию измеряемых параметров; параметры, используемые для оценки состояния оборудования, могут изменяться в соответствии с индивидуальными особенностями конкретного агрегата.

В случае, если требуется проведение виброанализа, инженер, имеющий квалификацию в области вибродиагностики, при помощи программного обеспечения производит анализ измеряемых параметров вибрации (форм сигналов, спектров и др.) оборудования и выдает заключение о возможности дальнейшей его эксплуатации и ТО (кроме того, имеются экспертные программные пакеты, т.н. искусственный интеллект в области вибрации, работающие в автоматизированном режиме и проводящие "черновой" предварительный анализ, что, с одной стороны, экономит время, а с другой — обеспечивает доступ к накопленным знаниям и опыту большинства авторитетных специалистов в виброанализе и позволяет пополнить собственные представления и опыт основами накопленного знания). По данным анализа планируются сроки проведения ТО. Программное обеспечение в автоматическом режиме может генерировать различные формы отчетной документации.

Особый интерес представляют архив и отчеты об истории проведения работ по ТО агрегатов, обнаруженным дефектам, затратам на ремонт и экономии средств. Именно они служат доказательством эффективности ОФС и позволяют расширять применение различных технологий мониторинга на предприятии.

Хотя даже первое измерение обычно позволяет провести оценку состояния агрегата, для построения трендов и прогнозирования изменений параметров вибрации требуется несколько замеров. По мере накопления данных уточняются предельные значения параметров вибрации и повышается вероятность достоверного прогнозирования изменений вибрации агрегата. Обычно первый замер показывает, что 10...40% оборудования нуждается в немедленном техобслуживании.

Пути реализации программы периодического вибромониторинга.

Путь первый — использование услуг сторонней сервисной организации, имеющей соответствующую лицензию и опыт, для проведения работ в области вибромониторинга.

• Организация периодического мониторинга технического состояния оборудования • 3 — 6 •

Стадия 4.